変種変量生産で効率50%向上、“世界的先進工場”は何を行っているのか:スマートファクトリー最前線(2/6 ページ)

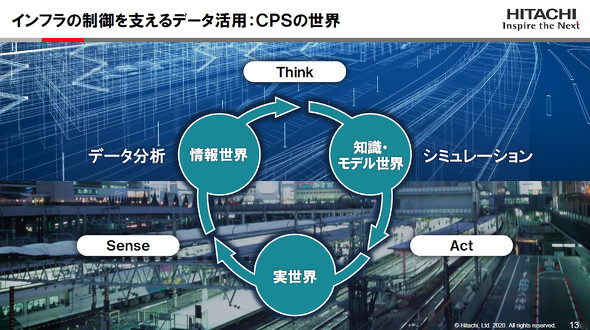

「CPS」展開を象徴する大みか事業所

大みか事業所で製造されているものは、鉄道システムや鉄鋼の製造システムなどだ。その他、発電用制御システムなども制御機器から一連のシステムまで、開発や製造、システム構築や運用保守などが行われている。基本的には一品ごとのカスタマイズが入る製品で、顧客との継続的な関係性の中から製品やシステムの価値を高めていくというものである。

大みか事業所は、これらのように、作るモノがもともと「サイバーフィジカルシステム(CPS)」の形となっていたことに加え、日立製作所の持つ「IT×OT×プロダクト」の強みを体現するものだった。そのため、日立製作所が展開するIoT基盤「Lumada」の展開のカギを握る中核拠点として位置付けられきた。「CPSの知見や価値を創出するため、さまざまな形で『Lumada』の社会実装を進めてきた。協創のノウハウや成果は大みか事業所内でもさまざまな形で活用されている」と花見氏は述べる。

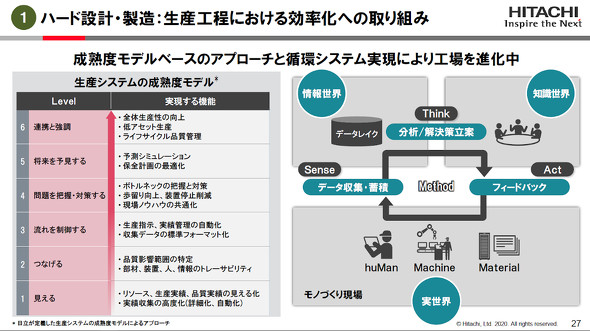

6段階の生産システム成熟度モデル

では、「世界で最も先進的な」工場として認められた製造現場では、どういう取り組みを行っているのだろうか。

大みか事業所が目指しているのは、製造工程全体でIoT(モノのインターネット)を活用してフィジカル情報をデータ化し、そのデータを活用することで、設計から開発、製品化まで個々の顧客ニーズに効率的に対応するという姿だ。さらに、品質保証においては設計段階から一元的なデータで、製品の信頼性を確保する一貫開発体制の構築を目指す。

ハードウェアの設計と製造においては、日立製作所では6段階の生産システムの成熟度モデルを定義している。レベル1を「見える」、レベル2を「つなげる」、レベル3を「流れを制御する」、レベル4を「問題を把握、対策する」、レベル5を「将来を予見する」、レベル6を「連携と協調」と位置付けており、それぞれの工程や製造品目のレベルを高めていく取り組みを進めている。

現状では大みか事業所の成熟度モデルは「作るモノによってレベル3と4の間を行き来している状況だと考えている。3年単位で1つずつ上げていく。3年以内にレベル5まで引き上げたい」と花見氏は語っており、デジタル技術を活用することでさらに高度化を進めていく。

人による組み立て作業をデジタルで徹底支援

大みか事業所でのこれらの取り組みは、スマート工場化の流れが出てから始めたものではなく、約20年にも及ぶ生産革新への取り組みを進めながら、デジタル技術をうまく取り込んできたことが特徴だ。その中で大きな成果を生み出したのが、制御盤および制御システムの組み立て工程である。

先述した通り、大みか事業所で製造する制御機器やシステムは基本的には全てが異なる製品で、カスタマイズが必須の受注生産となる。同じものを大量に作るわけではないため、製造ラインを組んで自動化することが難しく、人手による柔軟性に頼らざるを得ない状況であった。

そこで、大みか事業所では、この人手による制御盤の製造工程を改善するために主に以下の3つの取り組みを進めた。

- 製造現場から半製品(半完成品)を減らす

- 製造現場の作業に最適な設計

- デジタルデータを活用した改善活動

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

- 最大4mの長距離検出と、黒色や光沢ワークなども高精度測定を両立

コーナーリンク

日立製作所 サービス&プラットフォームビジネスユニット 制御プラットフォーム統括本部 大みか事業所長の花見英樹氏

日立製作所 サービス&プラットフォームビジネスユニット 制御プラットフォーム統括本部 大みか事業所長の花見英樹氏