変種変量生産で効率50%向上、“世界的先進工場”は何を行っているのか:スマートファクトリー最前線(4/6 ページ)

「デジタルデータを活用した改善活動」

「デジタルデータを活用した改善活動」は、先述した組み立てナビゲーションシステムと進捗・稼働監視システムのように、製造現場での作業のデジタルデータ化を徹底し、得られたデータを基に生産性の改善を進めていく取り組みとなる。

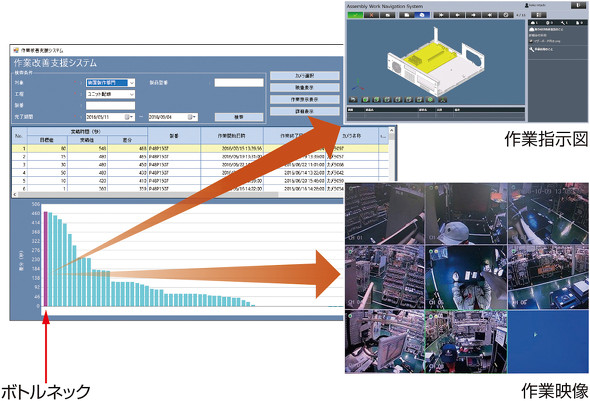

特徴的な取り組みの1つが「作業改善支援システム」である。これは、カメラやモニターなどが設置された作業台により、人手によるセル生産の情報を取得し支援するものだ。どの作業で作業時間が多くかかっているのかは進捗・稼働監視システムで把握できるが、「どのような作業を行ったために作業効率が低下したのか」や「工程内不具合が発生したのか」などを把握するには、映像情報などが必要となる。そこで独自開発の作業台により、作業内容をカメラで記録するとともに、周辺8方向を撮影し「どういう作業が問題だったのか」を解き明かせるようにした。

こうした環境を整えた上で、作業の進捗度を踏まえて、重要度の高い要素から毎週5つの作業を決めて、改善活動を進めているという。「共通のデータを基盤に考えるということが何よりも重要だ。改善活動についてもどうしても『やりやすいところ』に向かいがちだが、生産性への影響度が低ければあまり意味がない。データをベースに影響度を示すことができるために、より難しい改善活動でも現場で取り組む意欲が生まれる。また、このデータを設計部門も共有しているため、『実は設計がよくなかった』という場合などもフィードバックできるようになった。従来はどうしても製造現場が悪くなりがちだったが、共通データにより議論できる環境が生まれた」(説明員)。

個々の作業効率の改善に加え、工場全体の作業を最適化

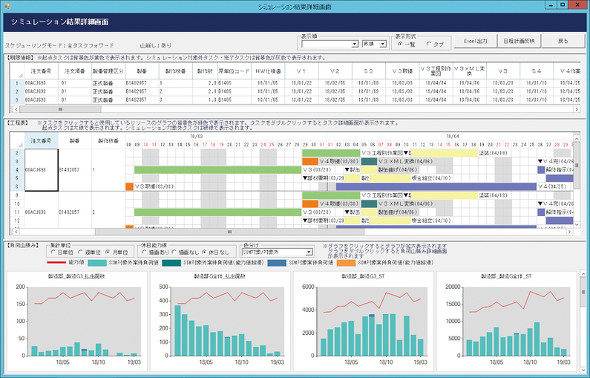

さらに、個々の作業改善に加え、製造現場のさまざまなデータが取得できるため、「工場シミュレーター」による作業リソースの最適配置なども実現する。同システムは、設計から調達、製造、検査、出荷までの生産プロセス全体を対象に、製品の仕様や納期、生産能力などを考慮した中長期の生産計画を自動で立案するものだ。これにより、納期や受注量の変更に対し柔軟に生産計画を変更したり、リソースの最適配置を行ったりすることができる。これらの取り組みにより、大みか事業所では主要製品における組み立て生産のリードタイムを約50%削減することに成功したという。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク