変種変量生産で効率50%向上、“世界的先進工場”は何を行っているのか:スマートファクトリー最前線(3/6 ページ)

「製造現場から半製品を減らす」

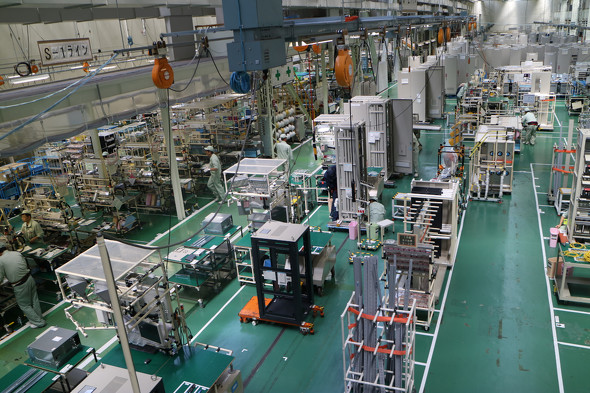

「製造現場から半製品を減らす」として取り組んだのは、不要な仕掛かり在庫を製造現場に置かないという主に製造現場での取り組みだ。制御システムはさまざまな機器を組み合わせて製造するが、従来は部品を順次製造ラインに集めて、そろったら組み立てるようなやり方で作業を行ってきた。そのため、そもそもの製造ラインで待ち時間が多く発生していた他、半製品が工程内にたまり、生産性を大きく落としていた。さらに、部品の取り違えなどのミスも発生しやすい環境があった。

そこで「工程内に半製品を置かない」という目標を決め、それに合わせて、製造の流れや体制などを再構築した。具体的には、製造ラインの外で部品や部材がそろうまでは、製造ラインに持ち込まないようにし、製造ラインでは組み立てに集中できる体制を作った。外で段取りを行うためのスペースは必要になるが、同時に部品調達におけるJIT(Just In Time)方式の徹底に取り組み、部品在庫そのものの圧縮にも成功した。サプライヤーとの協力体制構築などもあり、結果として製造ラインのスペース効率を2倍にできたという。「従来の半分のスペースで、同じ量の製造が行えるようになった」(説明員)。

「製造現場の作業に最適な設計」

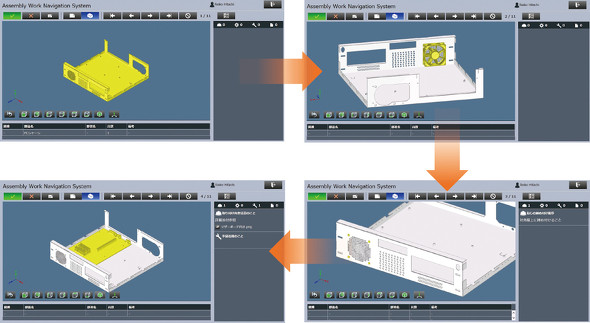

「製造現場の作業に最適な設計」は、設計側が製造現場作業を支援する取り組みだ。具体的には「組み立てナビゲーションシステム」を開発し、製造現場の作業員の作業支援に活用している。組み立てナビゲーションシステムは、3D CADの設計データを3Dの作業手順書に自動で変換するシステムである。完成品のCADデータを独自のアルゴリズムで分解順序や手順を分析し、1作業につき1画面で、作業時の注意事項も含めて表示する(※)。

(※)関連記事:現場のノウハウ生かした新サービス、生産計画立案やCADから作業手順書を自動生成

繰り返しになるが、大みか事業所では基本的には同じものを作らないため、製造物ごとに作業者は毎回異なる作業手順で作業する。作業員がこれらを全て覚えるのは大きな負担となるため、組み立てナビゲーションシステムにより支援するという仕組みだ。「課題となる点はできる限り上流工程でつぶしていくことが重要になる。設計側でも製造現場を支援するためのシステム構築を行う組織を新設したが、全ての作業をデータ化するには負担が大きくなり過ぎる。この作業をアルゴリズムにより自動化できたことで、設計部門への負担を小さく3D CADデータから作業データを作り出すことができるようになった」(説明員)。

作業者はまず工場につくと、当日に割り振られた作業が指定されたRFIDを受け取り、作業台に向かう。作業台で、個人を特定するRFIDと製造物を指定するRFIDの2種類を読み込ませ、組み立てナビゲーションシステムを立ち上げて、作業を進めていくという流れだ。

このシステムを活用する大きな利点となっているのが、組み立てナビゲーションシステムのページ送り動作を記録するだけで作業内容と作業時間が把握できるという点だ。「人手作業のデータ化は自然な形で作業時間や作業内容を記録することが難しいが、同システムを使うことで無理なく個々の作業内容と作業時間が記録できる」(説明員)。大みか事業所ではこれらを組み合わせることで人作業における「進捗・稼働監視システム」を構築している。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク