未来予測で組み立て生産の効率1.5倍に、変種変量生産を高度化する富士通小山工場:スマート工場最前線(3/3 ページ)

リアルタイムデータで未来を予知し生産性改善スピードを10倍に

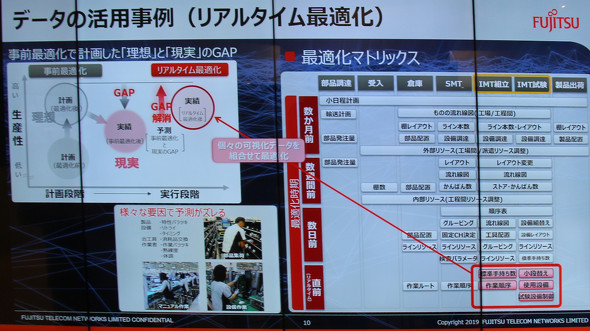

こうした中で大きな成果をもたらした取り組みの1つが、組み立て製造ラインのリアルタイム最適化である。データを活用したシミュレーションにより事前最適化した計画を用意するが、製造現場では「小さな想定外」が数多く発生し、特に人中心の組み立てラインなどでは、計画通りに進まないケースが多い。さまざまな要因で予測のズレが生まれてくるからだ。

富士通テレコムネットワークスでは、CPSによるリアルタイムデータを生かし「少し先の未来」をシミュレーションすることで、数分後や数十分後に人手が足りなくなったり、部材が足りなくなったり、不具合などが増えてきたりする状況などを事前に把握。これらが発生する前に、対策を打つことで、ライン停止を回避、もしくは停止時間を低減することができるようにした。

この取り組みにより、想定外のライン停止の数を大幅に低減することができたという。寺内氏は「2018年に開始し、適用した生産ラインでは、半年間で想定された生産性改善見込みの10倍以上の成果を得ることができた」と成果を強調する。

これらのリアルタイムデータと未来予測に対応するため富士通テレコムネットワークスの工場内では、ラインの脇にコントロールセンターを設置。異常や遅れなどに対しすぐに対応できるようにしているという。

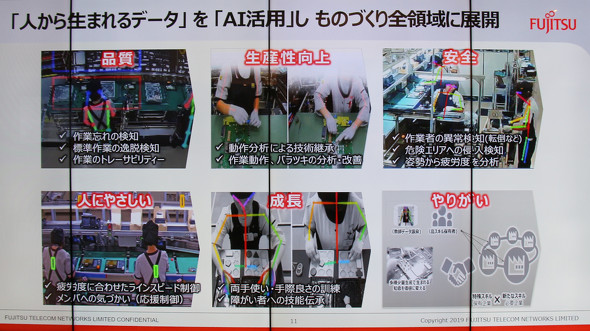

これらの取り組みに加えて、カメラとAIなどを活用し「人から生まれるデータ」を活用する仕組みの構築に現在取り組みを進めているという。作業忘れの検知やトレーサビリティーやトレーニングなどへの活用を進めている。

寺内氏は「例えば、人作業の映像を解析し、熟練作業者と経験の浅い作業者の違いを分析すると、作業そのもののスピードではなく、迷っている時間が多いということが分かったケースがある。その場合、初心者でも迷わない作業手法を作ることができれば、それだけで生産性改善につながる。そのケースでは治具などの色を分けることで判断を行いやすくした。デジタル技術により『思考の可視化』を行い、それを現場の改善につなげていく」と述べている。

スマート工場化を実現するのに必要なものとは

富士通テレコムネットワークスでは工場内のさまざまな部分でCPSおよびデジタル技術の活用を推進しているが、これらの取り組みにより、組み立ておよび試験ラインの生産性は50%以上改善したという。また、工程内の仕掛かり在庫も33%減少させることに成功したという。

スマート工場化に向けて多くの製造業が取り組みを進めているもののなかなか成果が出せないところも多いが、ポイントとして寺内氏は「振り返ると既存の仕組みをうまく生かしながら、スモールスタートで取り組んできたということが重要だったと感じている。新しいシステムやツールを大きな投資で一気に導入するというのは日本の工場では現実的ではない。小さなものをコツコツと積み上げて、それを結び付けていったことが今考えるとよかった」と語っている。

今後に向けては先述した人作業の分析などでAIエッジコンピューティングの活用を強化する他、ローカル5Gの活用にも取り組む方針である。「実際に端末がいつ出るか、周波数がどうなるか含めてまだ見えないところも多いので、2019年中にまずはLTEでレディ状態まで持っていく。体制を構築していつでも5Gに切り替えられるようにする」(寺内氏)。5Gは大容量、低遅延、多接続などの特徴があるが「工場でどういう機能や性能が生きるのかをさまざまな面から検証していきたい。低遅延なども注目されているが、安全にかかわる領域では使わない。それ以外の領域では使っていきたい。工程不良の把握や人作業の把握など適用できる領域は広いと考えている」と寺内氏は述べている。

関連記事

富士通のPC工場、勝利の方程式は「トヨタ生産方式+ICT活用」

富士通のPC工場、勝利の方程式は「トヨタ生産方式+ICT活用」

コモディティ化が進むPCで大規模な国内生産を続ける企業がある。富士通のPC生産拠点である島根富士通だ。同社ではトヨタ生産方式を基にした独自の生産方式「富士通生産方式」を確立し、効率的な多品種少量生産を実現しているという。独自のモノづくりを発展させる島根富士通を小寺信良氏が訪問した。 工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

労働力不足が加速する中、人手がかかる作業を低減し省力化を目的とした「自動化」への関心が高まっている。製造現場では以前から「自動化」が進んでいるが、2019年は従来の空白地域の自動化が大きく加速する見込みだ。具体的には「搬送」と「検査」の自動化が広がる。 自律するスマート工場実現に向け、IoTプラットフォーム連携が加速へ

自律するスマート工場実現に向け、IoTプラットフォーム連携が加速へ

製造業のIoT活用はスマート工場実現に向けた取り組みが活発化している。多くの企業が「見える化」には取り組むが、その先に進むために必要なIoT基盤などではさまざまなサービスが乱立しており、迷うケースも多い。ただ、これらのプラットフォームは今後、連携が進む見込みだ。 見えてきたスマート工場化の正解例、少しだけ(そもそも編)

見えてきたスマート工場化の正解例、少しだけ(そもそも編)

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについて、話題になったトピックなどに応じて解説します。第28回となる今回は、スマート工場化において見えてきた正解例について前提となる話を少しだけまとめてみます。 スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

2017年はスマートファクトリー化への取り組みが大きく加速し、実導入レベルでの動きが大きく広がった1年となった。現実的な運用と成果を考えた際にあらためて注目されたのが「エッジリッチ」「エッジヘビー」の重要性である。2018年はAIを含めたエッジ領域の強化がさらに進む見込みだ。 いまさら聞けない「マスカスタマイゼーション」

いまさら聞けない「マスカスタマイゼーション」

IoT(モノのインターネット)活用などで実現するスマートファクトリーの理想像とされる「マスカスタマイゼーション」。このマスカスタマイゼーションとは何かを5分で分かるように簡単に分かりやすく解説します。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク