機械が最高のパフォーマンスを発揮する工場へ、アマダが描くスマート化の理想像:製造業×IoT キーマンインタビュー(2/3 ページ)

従来のIT活用と今のIT活用の違い

MONOist 製造機械メーカーでは以前から機器の情報を取得する取り組みが行われてきたと思いますが、今の動きと当時の動きの違いは何でしょうか。

横山氏 確かに通信を活用した「リモート診断」などは約10年前からサービスを展開してきた。しかし、当時は「保守」をターゲットとしており、マシンのアラートなどをトリガーに情報を発信することを主目的とした仕組みだった。しかし、工程改善などを意識するのであれば、そういう情報取得だけでは不十分だ。

そこで、そもそものマシンの作業情報を取得するようにし、アマダオリジナルUI(ユーザーインタフェース)により表示できるようにした。しかし、それでもマシンの近くまで行かなければ見ることができない。工場内のオフィスや離れた場所からでも見られるようになっていなければ、あまり意味がない。ただ、当時はこれらを実現する有効な技術がなかった。

これを技術的に可能にしたのがIoTの存在である。IoTやクラウドの活用ができてはじめて、マシンの作業内容を遠隔地でも確認できるようになった。まずはこのマシンの可視化を実現し、「見える」環境を、行き渡らせることが何より重要だと考えている。

競争領域と協調領域の考え方

MONOist IoT活用を全て1社で実現できるところはありません。競争領域と協調領域の考え方が必要になると思いますが、アマダではどう考えたのですか。

横山氏 実際に製造現場で作業するハードウェアやソフトウェア、それに関するデータがコアコンピタンスであることは変わりない。ユーザーのモノづくりに直接作用する領域だ。そこを守り高めていくということが何より重要だと考えている。このコンセプトは創業以来、保守を全て自社で直接行っているということにも現れている。顧客と直接つながり、モノづくりを支えていくというのがまず根本にある。

その上でIoTなどで実現する「つながる世界」を作ろうと考えても、われわれには技術もノウハウもない。そこでその領域は全て協調領域として、パートナーシップを進めていくことを考えた。ITシステムの基盤技術としては富士通やSalesforce.com(セールスフォース・ドットコム、以下セールスフォース)と協業した。ITインフラについては富士通で、モバイルなどのUIなどについてはセールスフォースと組んで実現した。また、スマートファクトリー全体との連携では日立製作所のIoTプラットフォーム「Lumada」との連携で先進モデル構築を順次進めていくことを新たに発表した。直接モノづくりを行う領域以外で必要な部分があれば、順次協業していくことを考えている。

MONOist 例えば、ファナックの「FIELD system」など、アマダと同じ生産財メーカーがIoTプラットフォームなどを展開する時代に入っていますが、こうした生産財メーカーが展開するIT基盤などとも協業していく可能性はあるのでしょうか。

横山氏 FIELD systemに関していえば、アマダはパートナープログラムにも参加しており、一緒にできるところはやっていくというのが回答になる。ただ、現状のアマダの顧客を見ると、多くが中小製造業である中で、CNCの情報を取得して何らかのアプリケーションを活用するというようなフェーズには入っていない。

この状況は他の工作機械メーカーが展開する切削加工の領域とも異なっている。われわれが展開する板金加工機械はさまざまな工程や素材を1つの機械で扱うので、状況が変動し続け、条件によるデータを見つけ出すことがそもそも難しい。条件が変動し続けるために、AI(人工知能)などを活用しても、有効な成果を得ることも難しく、人のノウハウで解決しなければならない状況が当面は続くとみられている。

こうした状況を考えると「作業データ取得による分析の結果やそのアプリケーションにどこまでニーズがあるのか」という判断が難しくなる。まずは「マシンの作業情報を見る」ということが当面の大きな課題だという認識だ。生産財のIoTプラットフォームについても、このフェーズを越えて顧客が「活用したい」というフェーズに入ってからだと考えている。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- ハノーバーメッセ2026はAIを横串に産業変革を示す、新たに防衛生産エリア登場

- グループ最大規模へ、ロストワックス新工場が初進出のベトナムに完成

- 山洋電気が定格の200%までの過負荷耐量を備える無停電電源装置

コーナーリンク

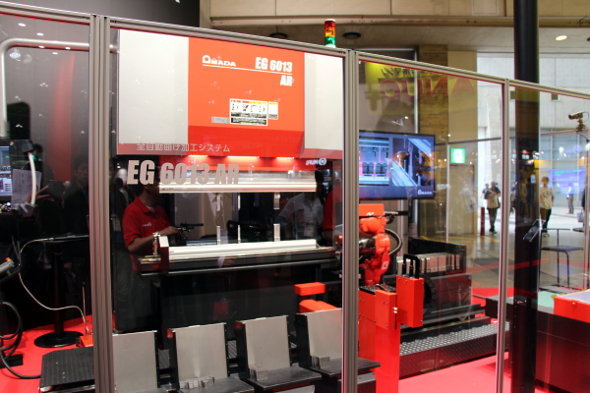

「CEATEC JAPAN 2017」で出展した全自動曲げ加工システム「EG 6013 AR」

「CEATEC JAPAN 2017」で出展した全自動曲げ加工システム「EG 6013 AR」