5分で分かるIoT時代のデジタル製造:5分で分かるIoT時代の製造ITツール(3)(2/2 ページ)

これからのデジタルマニュファクチュアリング

1.バーチャルコミッショニング

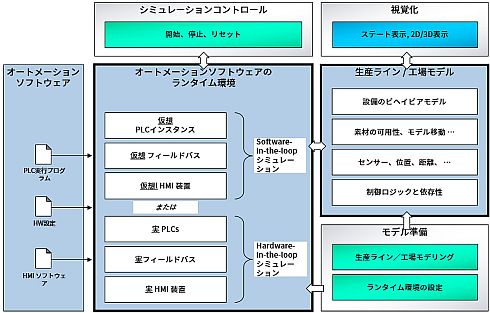

生産システムにおいて、機械はPLC(Programmable Logic Controller)などによって制御されています。プログラミングされたPLCからバーチャル(仮想的)な機械を動作させることにより、実際に近い形で検証を行うことが可能です。バーチャル環境での検証がOKであれば、制御対象を現実世界の機械に切り替えれば正しく動作するはずです。この手法はバーチャルコミッショニングと呼ばれ、生産ライン立ち上げの短期化、高品質化に寄与します。PLCは現実のものが使われる場合、またはエミュレーション機能によりソフトウェア上で行う場合もあります。(図4)

2.VRによる生産計画

製品設計側での使い勝手や視野を検討するためのVR(仮想現実、バーチャルリアリティー)利用は広がっていますが、生産計画でも同様に、工場や機械を3Dモデル化し、ウォークスルーを視覚体験できる環境が実用化されています(図5)。これによりさらなる生産性向上を図り、また立ち上げ後の改修・調整工数を低減できます。

また、現況の工場建屋、設備を3Dモデル化するために、カメラによる3Dスキャン(点群)を用いることが可能です。スキャンされた点群とCADで定義された設備モデルを同一3D空間で併存、検討することも可能です(図6)。

3.人間と協業するロボット

従来、ロボットなどは、安全の観点から安全柵内に配置し人間と隔離されており、ロボットの動作中、人間は柵内立ち入り禁止となっていました。しかし最近は、ロボット技術の向上と生産性の観点から、人間とロボットを同じ空間内で作業させるための取り組みが進んでいます。その場合、人間の動きと、ロボットのそれをシミュレーションし、安全性を確保する必要があります(図7)。人間とロボットの可動空間、またロボットの移動速度からリスク調査を行います。

4.クローズドループマニュファクチュアリング(製造)

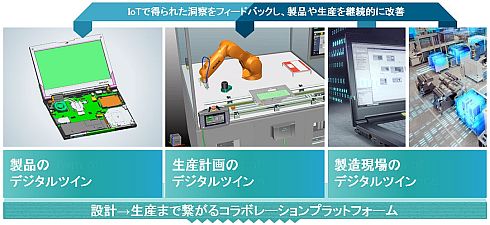

センシングや無線ネットワーク技術、データアナリティクスを活用して、モノの生産現場や使われ方の情報を多岐にわたって収集し、洞察を得るアプローチがIoTとして脚光を浴びて久しいですが、真に重要なことは、そこで得られた知見を素早くかつ的確に上流にフィードバックすることになります。

そのためにはデジタルデータプロセスの流通のためのプラットフォームを上流から下流にわたって備え、機械やBOPのデジタルデータにフィードバックを反映させることが重要になります。これが今後のあるべきモノづくりの全体像です。フィードバックは下流から上流に展開されるため、これをクローズドループマニュファクチュアリングと呼びます(図8)。デジタルマニュファクチュアリングは真ん中の箱(生産計画のデジタルツイン)を担います。

今回は、デジタルマニュファクチュアリングの説明とその今後について、簡単ではありますが説明いたしました。次回はCAD、CAE、デジタルマニュファクチュアリングの全てを包含するPLM(Product Life Cycle:製品ライフサイクル管理)について述べる予定です。

関連記事

- ≫連載「5分で分かるIoT時代の製造ITツール」バックナンバー

5分で分かるIoT時代のCADとは

5分で分かるIoT時代のCADとは

IoT時代を迎えて製造業のためのITツールもその役割を変えつつある。本連載では、製造ITツールのカテゴリーごとに焦点を当て、今までの役割に対して、これからの役割がどうなっていくかを解説する。第1回はCADだ。 5分で分かるIoT時代のCAEとは

5分で分かるIoT時代のCAEとは

IoT時代を迎えて製造業のためのITツールもその役割を変えつつある。本連載では、製造ITツールのカテゴリーごとに焦点を当て、今までの役割に対して、これからの役割がどうなっていくかを解説する。第2回はCAEだ。 デジタルツインを全てカバーするシーメンス、投資額は10年間で1兆円超に

デジタルツインを全てカバーするシーメンス、投資額は10年間で1兆円超に

シーメンスPLMソフトウェアのプレス・アナリスト向けイベント「Siemens Industry Analyst Conference」の基調講演に、シーメンスのデジタルファクトリー部門のCEOを務めるヤン・ムロジク氏が登壇。ムロジク氏は「デジタライゼーション(デジタル化)」と「デジタルツイン」の重要性を強調した。 プロセス産業でも進む「デジタルツイン」、早ければ2022年にも実現

プロセス産業でも進む「デジタルツイン」、早ければ2022年にも実現

インダストリー4.0やスマートファクトリーの取り組みは、組み立て系製品だけでなく、石油、化学、食品/飲料といったプロセス系製品も対象になっている。プロセス産業への「デジタルツイン」の適用を目指すシュナイダーエレクトリックは、2022〜2025年に実現できると想定している。 PTCが進めるフィジカルとデジタルの融合、その時「IoTは次世代のPLMになる」

PTCが進めるフィジカルとデジタルの融合、その時「IoTは次世代のPLMになる」

PTCの年次ユーザーカンファレンス「LIVEWORX 2017」の基調講演に同社社長兼CEOのジェームズ・E・ヘプルマン氏が登壇。「PTCの役割は、革新を生み出すフィジカルとデジタルの融合の推進にある」と語るとともに、「IoTは次世代のPLMになる」と訴えた。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク

図6 生産ラインの3Dスキャニング 出典:シーメンスPLMソフトウェア

図6 生産ラインの3Dスキャニング 出典:シーメンスPLMソフトウェア