エレキバンのピップが“シンの”トヨタ生産方式で改善した海外生産物流のヒミツ:鈴村道場(8)(2/4 ページ)

2.実践概要

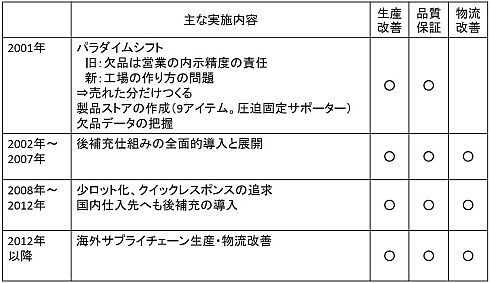

藤本氏から現場を改善して欲しいとの依頼に対し、私は2001年から「PIMPIP21プロジェクト」を実施しています。主なプロジェクトの内容については次の通りです。

最初は、国内の製品ストアの整備や組立工程に後補充生産を導入しました。その後、海外工場で生産した完成品を国内で販売する商品に対し、後補充生産を導入して物流の改善を行いました。以下に、これら2つの実践事例について説明します。

3.実践内容詳細

一般の会社と同様「欠品は営業の内示の精度が悪いから」という思想が根付いていましたが、実際にひもといていくと工場の作り方の問題であることが分かりました。

当時はピップフジモト(大阪)、ピップトウキョウ(東京)の2社で営業をしており、ピップフジモト奈良工場で集中生産していました。奈良工場では大阪、東京の両営業拠点の内示をマージして生産計画に反映していました。

しかしながら、材料手配のリードタイムが長いことから、手配途中で内示の変更が入ります。その際に手配量も変更しなければなりませんが、うまく変更が反映できていませんでした。

このため、実際には材料や包材が足りなくて計画通り生産できないものがあれば、その一方で内示の精度が悪いという理由から材料があるだけ余分に生産をしているものもありました。

これは内示の精度だけでなくリードタイムが長いことも影響しており、一方で必要な分生産できていなかったり、他方で余分に製品在庫を抱えることで余計に問題を大きくしていたりしたのです。

上記問題に対し、製品ストアの整備や後補充生産を導入することにより、製品在庫が圧縮され、売れた分だけ生産できる体制を確立することができました。

(1)国内生産拠点の改善のポイント

中間品ストアの設置

エレキバンはマグネットの種類で磁力が変わります。そのマグネット粒をばんそうこうに付ける工程の段替えに時間がかかってネック工程となっていました。そのため、同じモノをまとめて生産するようにしていました。

その後工程の包装工程は、以前は90分も段替えにかかっていたため、やはりまとめ作りをしていました。改善が始まってからは15分の段替えで複数種類のものを1日で生産できるようになりました。

そこで、中間品のストアを持つことにより、後工程で1日に複数種類の製品を生産できるようにしました。ここでのポイントは中間品が全種類確実にあることです。そうしないと欠品が一度起こると変則的な飛び込み生産の多発につながり、工程間の自律神経に異常をきたします。

分かりやすい明示方法

似たようなパッケージが多いため、色使いを工夫しました。

エレキバンは黒い箱に磁力の種類別に文字の色が緑、赤、黄、etc.……と分かれていました。そこで「文字色=磁力の種類」として全ての「生産カード」「引き取りカード」、ストアの明示の色を種類別に合わせました。

そして、包装する枚数の違いに合わせて色を付けました。「磁力の種類=縦線の色」「枚数の種類=横線の色」として、2つの軸に対して1枚の明示で複数の色を使って工夫をしました。こうすることで「誤組み付け」「誤梱包」のポカミスが防止できました。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク