エレキバンのピップが“シンの”トヨタ生産方式で改善した海外生産物流のヒミツ:鈴村道場(8)(3/4 ページ)

(2)海外生産拠点に対する後補充生産導入の手順

国内生産で導入した製品ストアの整備や後補充生産の手法を、海外生産拠点からの物流改善に展開しました。

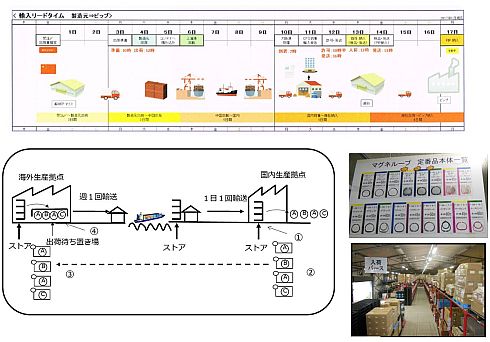

トータルリードタイムの把握

物の流れとしては、海外拠点を出てから船に乗り、日本の港で通関を通って、外部倉庫で一時保管します。そこから「ピップ材料ストア」⇒「工程」⇒「製品ストア」の流れで製品ができます。まず、この海外拠点〜製品ストアに入るまでの日数を分析しました。

たいていは、海外から手配すると一律で3〜4カ月かかると皆さん答えます。物流リードタイムだけで2週間とか3週間と言われます。ここで具体的に調べていくと、通関、出

航、休日で余分な日数をとっていることが多いのです。

本当に正味に必要な時間を確認すると何日もリードタイムを短くすることができます。私の経験から見て、出発地〜日本までの間で1週間程度リードタイムを短縮することが可能でした。こうしてできる限り余分なリードタイムを削減すれば、在庫の削減にもつながります。

在庫見える化ボードの作成

次に、在庫見える化ボードを使用して、海外生産拠点の製品倉庫の在庫、船で輸送中の在庫、外部倉庫、国内材料ストア在庫の見える化を行いました。

ここでのポイントは、荷姿1つを1枚の付箋紙にすることです。普通は数量を書きますが、箱数を付箋紙で表現することにより、在庫量が視覚的、直感的に分かりやすくなります。

そうすることで、多過ぎるものは減らす、少な過ぎるものは増やすという対応が迅速にできるようになります。

後補充生産仕組みの導入

最後に、国内でかんばんが外れると海外生産拠点に指示を飛ばすようにしました。

ここでのポイントは、日本で使用した時に外部倉庫の引き取り指示をかけると同時に海外の生産拠点にも飛ばして、その海外生産拠点の製品ストアから船積予定置き場に移動することです。

そうすることで、海外工場はコンテナを引いてきたときにはピッキングが終わっている状態を作り出します。それは確実に国内で売れたモノしかありませんので、欠品や余剰防止につながります。

平準化の考慮

しかしながら上記のルールでやっていてもうまくいきません。ただでさえ、リードタイムが10日以上かかるとなると国内で平準化生産をしないと、在庫の消費が安定しません。

具体的には、黒黒黒、赤赤赤、青青青と日単位に作ると、日毎に黒の在庫が不足したり、赤の在庫が余剰になったりします。黒赤青、黒赤青、黒赤青と生産していれば在庫の消費が安定する為、欠品や余剰防止につながります。これらのことから平準化の考慮は重要なのです。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク