スマート工場の価値は変化への強さにあり、日立が訴える「アダプティブな現場」:SCF2017

日立製作所グループ「SCF2017/計測展2017 TOKYO」に出展。市場変化に即応する「アダプティブな現場」の価値を訴え、同社のIoTプラットフォーム「Lumada」の役割や事例などを紹介した。

日立製作所グループ(日立グループ)は「SCF2017/計測展2017 TOKYO」(2017年11月29日〜12月1日、東京ビッグサイト)に出展。市場変化に即応する「アダプティブな現場」の価値を訴え、同社のIoTプラットフォーム「Lumada」の役割や事例などを紹介した。

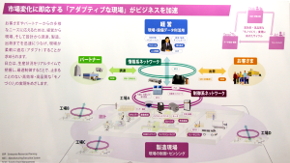

市場変化に即応する「アダプティブな現場」

日立グループでは2年前のSCF2015では「現場と経営そして社会をつなぐモノづくりの革新」をテーマとし、IoT(モノのインターネット)活用などで「つながる」ということを前面に訴求した。しかし「『つながる』だけでは価値を生み出すことはできない。製造業にとって『つながる』ことで生み出される価値は何なのかを考えて、今回は『アダプティブな現場』というコンセプトを打ち出した」とSCFを担当する、日立製作所 産業・流通ビジネスユニット 企画本部 研究開発技術部 部長の角本喜紀氏は、今回の出展の狙いについて述べている。

同社が訴える「アダプティブな現場」とは市場変化に即応する「変化への強さ」である。角本氏は「日立グループではIoTの展開において『Sense』『Think』『Act』を価値だと見ており、これらに取り組むことで、変化に常に柔軟に対応し続ける現場を作り上げることができる。インダストリー4.0などで理想とされているマスカスタマイゼーションは製造現場に高度な柔軟性があってこそ実現できる。その1つのカタチを示す」と語る。

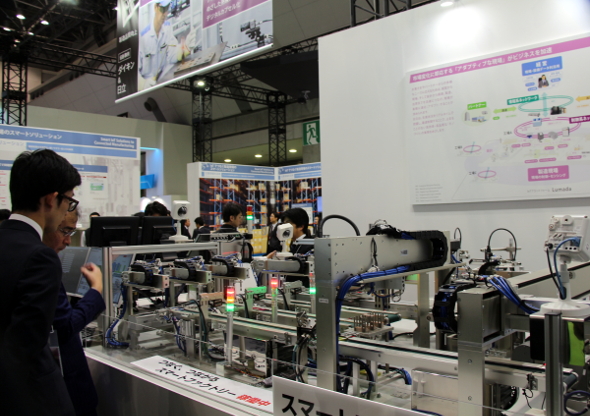

SCF2017ブースでは実際に、スマート工場のデモを用意。「生産ラインダッシュボード」や「現場制御変更」などのシステムを活用し、3種類の製品を生産している中で、新たな種類の製品の製造を指示し、生産品目に変化が加わっても、ラインを止めずに自動的に設定を変更し、製品を効率的に作り続けられる様子を紹介した。

ダイキン工業やオークマとの協業事例も紹介

その他では、ダイキン工業やオークマとの協創による高効率生産の事例や、日立製作所大みか工場での生産革新事例などを紹介した。

日立製作所では、IoTプラットフォームの「Lumada」への取り組みを強化。Lumadaは、データの統合、分析やシミュレーションから知見を得るソフトウェア技術などで構成される汎用性の高いIoTプラットフォームだが、課題解決に貢献する協創を活動の中心に位置付けている。

ダイキン工業との協創では、熟練技術者の生産技能伝承をテーマとして推進。空調機器の戦略技能の1つである「ろう付け工程」のデジタル化を実現し、教育期間の短縮などを実現する。具体的には、CCDカメラやサーモカメラでろう付け現象の計測を行う一方で、Microsoftの「Kinect」や慣性センサーなどで作業動作の計測を行う。これらのろう付け現象と技能プロセスの関連性を分析することで、作業者の技術レベルや改善点を把握するというものである。2017年9月に発表したが、滋賀県草津市のダイキン工業 滋賀製作所で実稼働が開始したとしている(※)。

(※)関連記事:IoTで熟練技術者の技を盗め、生産技能伝承でダイキン工業と日立が協業

オークマとの協創では、オークマが新たに建設した工場「Dream Site2」において、マスカスタマイゼーションに対応した高効率生産モデルの確立に向けて、実証を進めている事例を紹介した。多品種少量生産における高効率生産モデルは日立製作所の大みか工場で実施してきた事例を参考にしたもの。「生産の見える化の進化」と「工場制御周期の高速化」をテーマに取り組みを進めており、生産性2倍、生産リードタイム半減を目指すとしている(※)。実証に向けた取り組みは「さまざまな範囲で広がりを見せている」(ブース説明員)としていた。

(※)関連記事:スマートファクトリー化に向け実証開始、日立とオークマが協業

関連記事

スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

ドイツのインダストリー4.0がきっかけとなり関心が高まった、IoTを活用したスマートファクトリー化への動きだが、2017年は現実的成果が期待される1年となりそうだ。既に多くの実証成果が発表されているが、2017年は、実導入ベースでの成功事例が生まれることが期待される。 第4次産業革命の真の幕開けとなる2017年、カギを握るIoTプラットフォーム

第4次産業革命の真の幕開けとなる2017年、カギを握るIoTプラットフォーム

2016年は製造業におけるIoT活用が具体的なものとして進展した1年となったが、2017年もその流れはとどまることはない。実導入や実活用に向けた本格的な動きが広がる中で2016年に注目を集めたのが、IoTを活用する基盤「IoTプラットフォーム」である。さまざまな解釈、さまざまなレイヤーのIoTプラットフォームが乱立する中、2017年はIoT基盤の整理が進む1年となる。 ドイツが描く第4次産業革命「インダストリー4.0」とは?【前編】

ドイツが描く第4次産業革命「インダストリー4.0」とは?【前編】

「インダストリー4.0(Industrie 4.0)」という言葉をご存じだろうか? 「インダストリー4.0」は、ドイツ政府が産官学の総力を結集しモノづくりの高度化を目指す戦略的プロジェクトだ。インダストリー4.0とは何なのか。同プロジェクトに参画するドイツBeckhoff Automationグループに所属する筆者が解説する。 インダストリー4.0の地味化はいい傾向?悪い傾向?

インダストリー4.0の地味化はいい傾向?悪い傾向?

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについてお伝えしています。第13回となる今回は、2017年4月に開催されたドイツの「ハノーバーメッセ 2017」で見えた傾向についてまとめます。 インダストリー4.0がいよいよ具体化、ドイツで「実践戦略」が公開

インダストリー4.0がいよいよ具体化、ドイツで「実践戦略」が公開

注目を集めるドイツのモノづくり革新プロジェクト「インダストリー4.0」。この取り組みを具体化する「実践戦略」が2015年4月に示された。同プロジェクトに参画するドイツBeckhoff Automationグループに所属する筆者が解説する。 第4次産業革命、2030年に日本の製造業が“あるべき姿”とは?

第4次産業革命、2030年に日本の製造業が“あるべき姿”とは?

第4次産業革命にどう立ち向かうべきか。安倍政権における「ロボット新戦略」の核として取り組みを進める「ロボット革命イニシアティブ協議会」で、製造業のビジネス革新をテーマに取り組む「IoTによる製造ビジネス変革WG」が中間とりまとめを公表。日本の製造業の強みである「人」や「現場力」を生かしつつIoTなどを取り込む上での論点をまとめた。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

- 最大4mの長距離検出と、黒色や光沢ワークなども高精度測定を両立

コーナーリンク