スマートファクトリー化に向け実証開始、日立とオークマが協業:スマートファクトリー

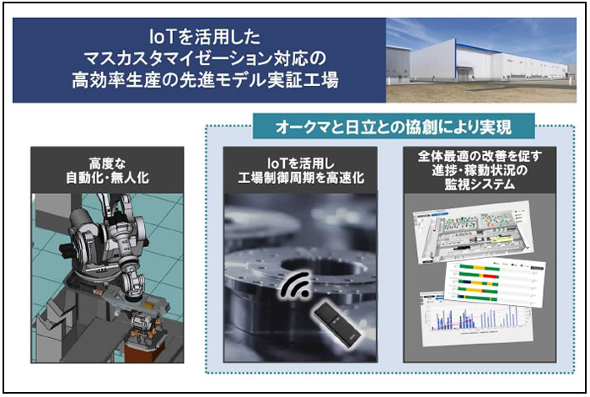

オークマと日立製作所はIoTを活用しマスカスタマイゼーションを実現する先進生産モデルの確立に向けて協業を開始する。オークマの新工場で実証モデルを立ち上げ、生産性2倍、生産リードタイム半減を目指す。

工作機械メーカーのオークマと日立製作所は2017年5月16日、IoT(モノのインターネット)を活用し、マスカスタマイゼーションに対応した高効率生産モデルの確立を目指し協業することを発表した。オークマが新たに建設した新工場「Dream Site2」において、実証モデルを立ち上げ成功の形を探る。今回の実証により新工場では生産性2倍、生産リードタイム半減を目指すとしている。

スマートファクトリーを目指した工場

オークマでは2013年にスマートファクトリー化を意識した工場「Dream Site1」を建設。ICT(情報通信技術)を活用した工場運営などに取り組んできた※)。

※)関連記事:「日本で作って世界で勝つ」――オークマが“夢工場”で描く未来とは

一方、日立製作所は蓄積してきた製造業としてのノウハウを含むIT(情報技術)とOT(制御技術)に強みを持ち、これらを融合したIoTプラットフォーム「Lumada」などを展開。製造業およびスマートファクトリーなどに最適な「ソリューションコア」(データ共有の仕組みや人工知能機能、シミュレーション機能、データレイクなどを組み合わせたもの)なども用意している※)。

※)関連記事:IT×OTだけではない、日立のIoTを支える構造改革の経験

これらのそれぞれのノウハウを生かし、今回、オークマと日立は、「生産の見える化の進化」と「工場制御周期の高速化」をテーマに新工場において、マスカスタマイゼーションに対応する高効率生産の実証モデルを構築した。

「生産の見える化の進化」と「工場制御周期の高速化」

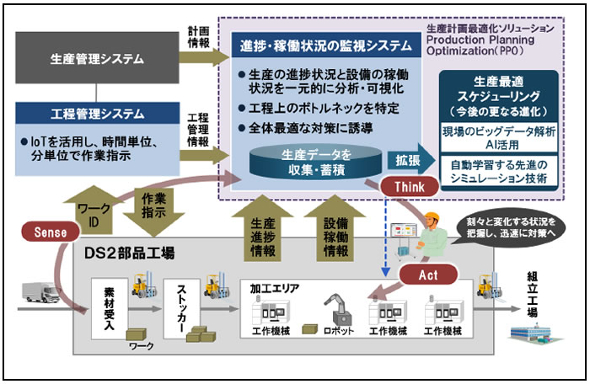

実証モデルとして取り組む「生産の見える化の進化」は、IoTを活用し生産の進捗状況と設備の稼働状況の両データを収集、連携させて一元的に見える化するもの。さらに収集したデータを高度に分析できるシステムを開発して導入している。これにより、工程上のボトルネック(前工程の遅延や設備不具合)の特定や、全体最適な観点から見た対策までプロセスの迅速化を可能とする。

これらを実現した次のステップとして、作業進捗や稼働状況の監視システムで収集、蓄積した現場データを活用し、人工知能(AI)関連技術を活用して自動学習によるシミュレーションを実施。従来は難しかった、変化する現場状況に応じた精度の高い生産スケジュールを自動生成するシステムへと進化させる方針だ。

これらのシステムは日立製作所の「Lumada」において、産業分野向けソリューションコアの1つとして展開する「生産計画最適化ソリューション(Production Planning Optimization)」の機能として提供しているものだという。

「工場制御周期の高速化」については、認識タグによりワークIDを取得し、同IDを活用した工程管理システムを導入。全ての加工部品が工場内のどこに、どの状態で存在しているか正確に把握できるようにするものである。IoTを駆使して時間単位や分単位の正確さで部品搬送の作業を指示でき、進捗および稼働状況監視システムとの連携で、生産進捗の把握精度を向上することが可能となる。

今後、オークマでは、新工場の「Dream Site2」に加え、他の生産拠点への展開を検討する。さらに、実証を通じて得たノウハウや高付加価値マシンを「モノづくりサービス」ソリューションとして、自社の顧客向けに提供していく方針である。さらに、オークマと日立製作所は、ビジネスパートナーとして、両社によるサービス事業展開の協業モデルなどについても検討を進めるとしている。

関連記事

「日本で作って世界で勝つ」――オークマが“夢工場”で描く未来とは

「日本で作って世界で勝つ」――オークマが“夢工場”で描く未来とは

工作機械大手のオークマは2013年、本社敷地内で新工場を稼働させた。「Dream Site 1」と名付けられた同工場は、部品加工から完成品まで一貫生産しIT活用による“見える化”を推進したスマートファクトリーだ。オークマは“夢工場”でどういう未来を描いているのか。現地を訪ねた。 IT×OTだけではない、日立のIoTを支える構造改革の経験

IT×OTだけではない、日立のIoTを支える構造改革の経験

IoTによるビジネス変革が進む中、高い総合力を生かし新たなチャンスをつかもうとしているのが日立製作所である。同社のIoTへの取り組みと現状について、日立製作所 サービス&プラットフォームビジネスユニット 制御プラットフォーム統括本部長の阿部淳氏に話を聞いた。 スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

ドイツのインダストリー4.0がきっかけとなり関心が高まった、IoTを活用したスマートファクトリー化への動きだが、2017年は現実的成果が期待される1年となりそうだ。既に多くの実証成果が発表されているが、2017年は、実導入ベースでの成功事例が生まれることが期待される。 ドイツが描く第4次産業革命「インダストリー4.0」とは?【前編】

ドイツが描く第4次産業革命「インダストリー4.0」とは?【前編】

「インダストリー4.0(Industrie 4.0)」という言葉をご存じだろうか? 「インダストリー4.0」は、ドイツ政府が産官学の総力を結集しモノづくりの高度化を目指す戦略的プロジェクトだ。インダストリー4.0とは何なのか。同プロジェクトに参画するドイツBeckhoff Automationグループに所属する筆者が解説する。 第4次産業革命を支えるIoTプラットフォームって結局何なの?

第4次産業革命を支えるIoTプラットフォームって結局何なの?

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについてお伝えしています。第10回となる今回は、2016年から雨後のタケノコのように乱立する「IoTプラットフォーム」について説明したいと思います。 インダストリー4.0がいよいよ具体化、ドイツで「実践戦略」が公開

インダストリー4.0がいよいよ具体化、ドイツで「実践戦略」が公開

注目を集めるドイツのモノづくり革新プロジェクト「インダストリー4.0」。この取り組みを具体化する「実践戦略」が2015年4月に示された。同プロジェクトに参画するドイツBeckhoff Automationグループに所属する筆者が解説する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

- 最大4mの長距離検出と、黒色や光沢ワークなども高精度測定を両立

コーナーリンク