「日本で作って世界で勝つ」――オークマが“夢工場”で描く未来とは:メイドインジャパンの現場力(3)(1/3 ページ)

工作機械大手のオークマは2013年、本社敷地内で新工場を稼働させた。「Dream Site 1」と名付けられた同工場は、部品加工から完成品まで一貫生産しIT活用による“見える化”を推進したスマートファクトリーだ。オークマは“夢工場”でどういう未来を描いているのか。現地を訪ねた。

「国内市場の縮小」「生産による差別化要素の減少」「国内コストの高止まり」などから、日本の生産拠点は厳しい環境に置かれている。しかし、日本のモノづくり力はいまだに世界で高く評価を受け続けており“国内生産による差別化”を強みとする生産拠点も数多く存在する。

日本ならではの強みを発揮する製造現場を取り上げる連載「メイドインジャパンの現場力」だが、今回は新工場「Dream Site 1(ドリームサイト ワン、以下DS1)」と名付けられた新工場を2013年に立ち上げた工作機械大手のオークマの取り組みを紹介する。

超円高時に国内への投資を決断

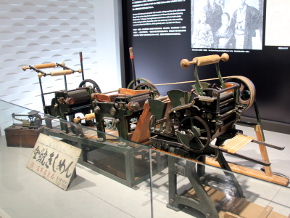

オークマは、NC旋盤、マシニングセンタ、複合加工機などの工作機械を手掛ける大手メーカーだ。工作機械メーカーは、もともとは他の機械を手掛けていて自動化を進める中で工作機械メーカーとして成長するケースが多いが、オークマの場合も例外ではない。1898年に創業したオークマは、当初はきしめんの製麺機の製造販売を行っていたが、既成の旋盤では麺を裁断する刃棒という部品の加工で満足いく精度が得られず、旋盤の製作を手掛けたことが工場機械事業に参入するきっかけとなった。旋盤などを中心に製品を増やし、現在は工作機械の中高級機領域では抜群の強さを誇っている。

生産拠点は愛知県丹羽郡大口町にある本社敷地内の工場の他、岐阜県可児市の可児工場、海外には中国と台湾に工場がある。国内では、プレミアム・プロダクトと総称する高精度で高付加価値な製品を生産しており、こうした国内生産ならではの強みをさらに強化するため、新工場建設を決定した。

同プロジェクトを開始したのは2012年1月のこと。当時は1ドル80円を切る“過度の円高”が進んでいた頃で、日系工作機械メーカーも工場の海外移転を進めるのが大きなトレンドとなっていた。しかし、そのような状況下で、オークマはあえて国内への大型投資を決めた。

「ないものは作る」がオークマの文化

それには同社の長年の歴史で培われた“ないものは作る”という企業文化があるという。

オークマは、工作機械における基幹部品などのほとんどを内製化している。多くの工作機械メーカーが外部から購入しているモーターや、マイコン内のソフトウェアもほとんどが自社開発だ。ちなみに初期のCNC(Computerlized Numerical Control)旋盤のミニコンを開発したのが、現在のオークマ代表取締役社長の花木義麿氏だという。

多くのすり合わせが要求される工作機械は、日本のモノづくりの力が生きる分野だ。例えば、日本政府が優れた技術者を表彰する「現代の名工」がオークマには6人いるという。

その技術力の一端が見えるのが「きさげ」加工だ。きさげとは、工作機械のように滑り移動を行う金属面で必要とされる金属加工技術である。金属が滑り移動を行う場合、平滑度の高い金属面を密着させると互いに固着してしまうことがある。そのため平滑度を上げつつ、潤滑油がたまる油だまりを金属表面に作らなければならない。これを行うために、技術者が専用工具で油たまりを作る加工作業が、きさげ加工だ。

平滑度を上げるためだけであれば機械加工で多くの部分は行えるが、平滑な動きを阻害せずにこの微小な油たまりを作るには人手による加工が必要になる。“匠の技”が求められている分野である。

これらの多くの技術リソースが日本に存在し、日本だから生み出せる付加価値が多く存在するとしたことから、「日本で作って世界で勝つ」工場として「DS1」の建設に踏み切った。

自動化、省力化、見える化

DS1では、複合加工機、中・大型旋盤、立形旋盤の製造を行う。しかし、ただ国内に従来と同様の方式の新工場を建設するだけでは、グローバルでの競争環境が過熱する中、国内生産のメリットを発揮するのは難しい。

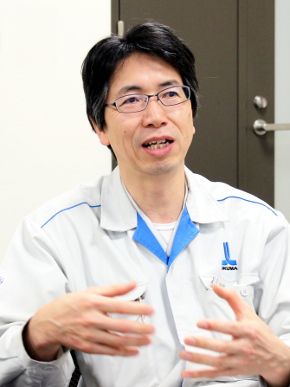

DS1プロジェクトの責任者を務めたオークマ 執行役員 製造本部 副本部長 生産技術部部長の日江井則雄氏は「当社の製品は機種数で120機種、カスタムも含めるとその倍の製品があり、多品種少量生産が特徴だ。しかし、海外工場、海外メーカーと戦うためには『コストを抑える』『短納期』『需要の変動に柔軟に対応する』の3つのポイントは必須項目だった」と語る。

そのため目指したのが、「自動化」「省力化」「見える化」だ。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク

DS1プロジェクトの責任者を務めたオークマ 執行役員 製造本部 副本部長 生産技術部部長の日江井則雄氏

DS1プロジェクトの責任者を務めたオークマ 執行役員 製造本部 副本部長 生産技術部部長の日江井則雄氏