進撃の国産EMS、沖電気が描く日本型モノづくりの逆襲:モノづくり最前線レポート(37)(1/3 ページ)

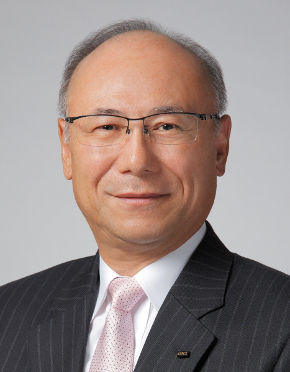

国内工場が逆境に立つ中で“製造現場の強さ”そのものを武器とし、国産EMSとして業績を伸ばしているのが、沖電気工業 EMS事業本部だ。最後発の国産EMSとして成功した秘密はどこにあるのか。また日本型モノづくりの勝ち残る道はどこにあるのか。沖電気工業 常務執行役員 EMS事業本部長の清水光一郎氏に話を聞いた。

沖電気工業(以下OKI)EMS事業本部がある埼玉県本庄市の工場敷地内には、「出世桜」と名付けられた桜の木がある。EMS(Electronics Manufacturing Service、生産受託サービス)事業開始時に建屋増設のため移設した木だ。桜は移設すると枯れることが多く、移設当時この桜は花がほとんど咲かず「当時はみんな諦めていた」という。しかし、年々強く立派な枝ぶりとなり、そして、ここ数年は毎年春にはこぼれ落ちそうなほどたくさんの花を咲かせるようになった。

この桜をEMS事業本部の人々は心のよりどころにしているという。この桜がEMS事業そのものの軌跡を象徴しているからだ。2002年にスタートしたEMS事業は、2013年3月期には売上高327億円を計上し、安定した収益を見込める事業に成長した。いつ枯れてもおかしくない状況から、しっかり根を張り、満開の花を咲かせるまでにはどういう経緯があったのか。また最後発の国産EMSとして成功した秘密には何があるのか。EMS事業本部を率いる清水光一郎氏に聞いた。

「作るものがない」

2000年頃、OKIのモノづくりは大きな変化の波の中にいた。「もう生産や製造は日本がやるべきことではない。中国や東南アジアでやるべきだ」という風潮が広がり始めた頃だった。そのためOKIでも主力製品の1つであるATM(現金自動預け払い機)の中国生産が開始された。

一方、本庄工場で生産していた通信機器は、米シスコや英ノーテルネットワークスなどにシェアを奪われていた。さらにOKI自身が「ソリューション」を重視する戦略へと進み、自社のハードウェア以外の製品を組み合わせてシステムで納品するというビジネスモデルを中心としつつあった。

そのため国内工場では生産能力が余る状況が発生していた。清水氏は「工場にいくら余力があっても、作るものがない状況だった。しかし、工場はモノづくりをしていないとどんどん能力が落ちていく。モノづくりのノウハウを伝承するためにも自分たちで作るものを見つけてくる必要があった」と語る。そこで、2002年に本庄工場(埼玉県本庄市)と高崎工場(群馬県高崎市)、富岡工場(群馬県富岡市)で「生産サービスカンパニー」を設立。これが現在のEMS事業本部へとつながっていく。

工場技術者たちが自分たちで売り込む

危機感の中、今まで営業に出たこともない工場技術者たちが、自分たちの生産能力を売り込みに行く。慣れない営業活動は到底うまくいきそうもないようにも見えたが、そこで意外なことが起きたという。

「自分たちが当たり前だと考えていた生産ノウハウや生産効率向上策、品質向上策などが非常に珍しいものとして受けとめられた。逆に自分たちですごいと思っていたことがそうではない、ということもあったが、全般的には、モノづくりの力を認めてもらえる場面が非常に多かった」(清水氏)。

OKIは、創業時から電子通信機器を展開。またATMなど金融機関向けの製品を提供するなど、要求される水準が高い中で、モノづくりを行ってきた。「これが工場においても高品質と高効率につながり、高い性能を持つ結果につながっているのではないか」と清水氏は言う。

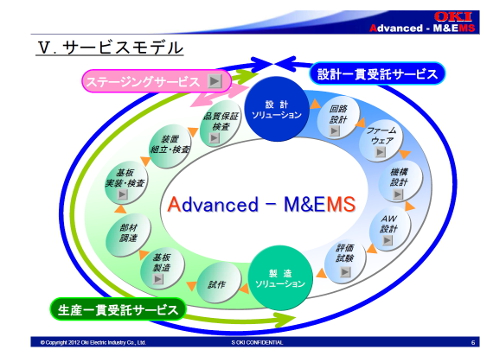

そこで、これらのノウハウを凝縮し「Advanced - M&EMS」として展開を開始した。ちなみに「M&EMS」は「Mechatronics & Electronics Manufacturing Service」で「通常のEMSとの違いを発揮したかった。メカトロニクスから取り組む強みを名前に取り入れた」(清水氏)ことによるもの。「Advanced - M&EMS」として商標も取得しているという。

EMS事業への参入当初は、過去にOKIで生産していた通信機器の生産委託から開始。その後、対象製品・対象サービスを広げ、現在では通信機器、産業機器、計測機器、医療用機器などを製造する。また製造だけでなく設計段階から一貫して請け負えるようになり、「医療用機器は現在、全製品を設計から製造まで一貫して請け負っている」と清水氏は語る。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク

OKI 常務執行役員 EMS事業本部長の清水光一郎氏

OKI 常務執行役員 EMS事業本部長の清水光一郎氏