AIで金型加工を自動制御、熟練工のノウハウを注入し加工時間を40%削減:スマートファクトリー(1/3 ページ)

オムロンは、製造現場の知能化を進めるIoT基盤「i-BELT」の実証事例として、草津工場の金型加工工程と、綾部工場の近接スイッチモジュール組み立て工程での成果について紹介した。

オムロンは2017年11月20日、製造現場の知能化を進めるIoT基盤「i-BELT」の実証事例として、草津工場の金型加工工程と、綾部工場の近接スイッチモジュール組み立て工程での成果について紹介した。

製造現場に最も近いIoT基盤

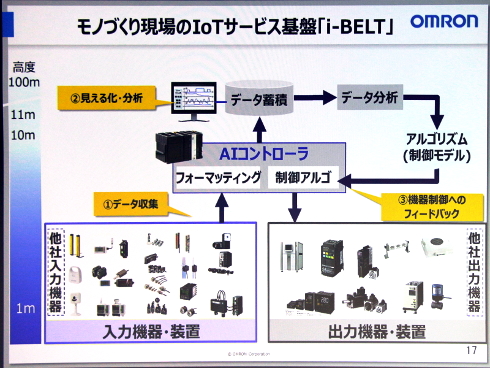

オムロンの「i-BELT」は2017年8月に発表(※1)されたIoT基盤である。同年4月に発表したAI搭載マシンオートメーションコントローラーを軸に、オムロンが保有する幅広い制御機器などからのデータを製造現場レベルで簡単に収集・分析し活用できるようになる。

(※1)関連記事:オムロンが立ち上げるのは“標高10m以下”の最もエッジ寄りなIoT基盤

まず、現場の制御機器やセンサーなどの入力機器からのデータを、AIコントローラーで収集する。そしてそのデータをフォーマッティングして後工程で活用できるように変換し、サーバなどに送って蓄積する。蓄積されたデータからBIツールなどを活用し「見える化」を実現する他、さまざまなツールによるデータ分析を行う。さらに、分析で得られた知見から制御アルゴリズムを生成し、それをAIコントローラーにフィードバックするという流れである。フィードバックされた制御アルゴリズムにより学習や分析の結果を生かした新たな制御プログラムを活用することが可能となる。

マシニングセンタの金型加工を自動制御

実際にこのサイクルを活用し、マシニングセンタによる金型加工の自動制御を行っているのがオムロンの草津工場である。オムロンでは多くの制御関連製品を製造・販売しているが、制御製品は使われる環境や顧客によって仕様が全て変わるので、多品種少量生産体制が求められている。一方で顧客からの品質向上やコストダウンなどの要求は高まっており、金型製造費の低減も大きなテーマである。

金型の製造にはマシニングセンタを活用しているが、最適な加工条件の設定などには熟練工の判断が必要になり、人によるばらつきなどが発生し、属人的な環境となっていた。一方でこうした見極めがうまくいかないと、工具の破損などで機械稼働を止めないといけない場面なども生まれ、作業効率の安定化が課題となっていた。

そこで「i-BELT」を活用し、作業者の五感で判断していた小径工具の加工条件設定を自動化することに取り組んだ。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

- 最大4mの長距離検出と、黒色や光沢ワークなども高精度測定を両立

コーナーリンク