AIで金型加工を自動制御、熟練工のノウハウを注入し加工時間を40%削減:スマートファクトリー(2/3 ページ)

工具の摩耗量は20%、加工時間は40%削減

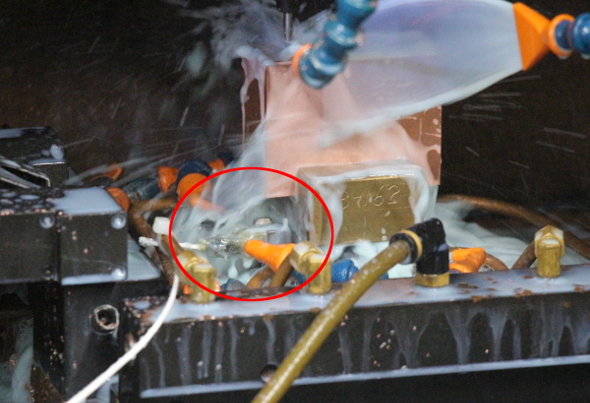

実証では、加工用の治具に振動センサーを取り付け、振動データをオムロンのPLCである「NJコントローラー」に取り込む。その振動データの特徴量を分析し、加工条件が厳しすぎる時や工具摩耗の予兆を検知すると、NJコントローラーが加工条件を最適化するという仕組みである。

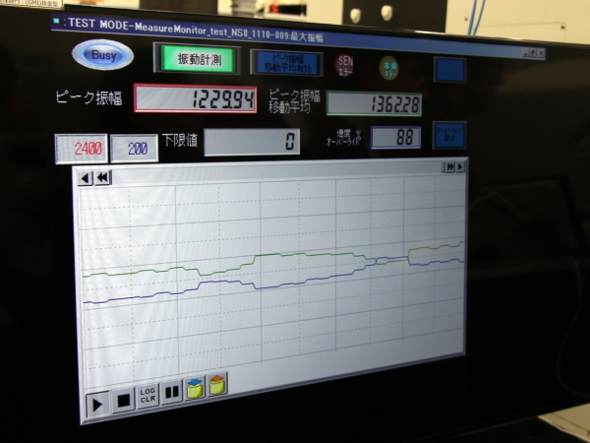

振動センサーからのデータ取得は3秒に1回、制御プログラムの更新は10秒に1回行う仕組みで、自動制御を実施。最適な加工ができている場合は、振動の幅は一定に保たれるはずだが、工具の摩耗などで条件が変わってくると振り幅が大きくなってくる。この変化を、単純に閾値を設定するのではなく、グラフの特徴量を抽出することで異常を発見し、最適化する。そのため、学習や再設定は必要になるものの、基本的な仕組みとしては、他の製造装置や他の製品分野にも活用可能だとしている。

その結果、工具の摩耗量を20%削減することに成功。さらに常に工具などを最適に動作させられるので、加工時間を40%削減することにも成功したという。また、工具の状況を常に把握できるため、交換のタイミングについても約2倍に伸ばすことができるようになったという。これは、従来工具の交換は時間などを設定して交換していたが、長く使用しても問題ないことがデータから把握できるために実現できたことだとしている。

成果としては非常に大きいものの「ここまで来るのは簡単ではなかった」というのが担当者の声だ。

「検討開始から約2年がかかった。最初はマシニングセンタのコントローラーから情報を取ろうとしたが、古い機械だったこともあり、取れなかった。その後は電流値で情報を取得しようとしたが微小な変化を明示化するようなデータが取得できず、その後、振動を活用しようということになった。振動もどこから取ればよいのかをさまざま検討して、成果の出る形となった」と担当者は苦労について述べている。今後はさらに実証のバリエーションを増やしていく方針である。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「新しい機械を買うな!」工程並べ替えで生産増をかなえる「IEの魔術」とは

- なぜ今、ロボットオフラインティーチングが注目されるのか

- ソフトウェアデファインドマニュファクチャリングは製造基盤として何を生むのか

- 三菱電機が大形ファイバーレーザー導入事例を初公開、自動化装置で夜間無人運転も

- 「2027年にヒト3割、ロボット7割」モノづくり企業花王が描くスマート工場

- ノーコードで運用できるAI活用工程作業モニタリングシステム

- プラントの自律運転へ、横河電機が点検ロボットと管理ソフトを統合

- 猛追する中国勢、2026年の淘汰――自動化ベンダーの「生存戦略」を問う

- エプソンがIP67対応の垂直多関節6軸ロボット、可搬質量7kgモデルを拡充

- 工作機械が30台集結、ニデックが共創型技術拠点を滋賀に開設

コーナーリンク

よく読まれている編集記者コラム