「開発期間3分の1」「年産100万足」、アディダスが選んだ3Dプリンタとは:3Dプリンタ インタビュー(2/2 ページ)

材料技術だけでは実現しない、量産3Dプリント

アディダスのFuturecraft 4Dの生産拡大を支えるのもソフトウェアの進化だとKelly氏は語った。従来は90分かかっていた造形を30分前後まで短縮する計画で、材料の改良も寄与するが、最もリードタイム短縮に効いているのがソフトウェアの進化だとしている。従来の積層造形であれば、出力に12〜15時間を要していた。

そのため、クラウドベースでのソフトウェアアップデートや利用状況のモニターなどカスタマーサポートも提供していく。プリンタのセンサーがドアの開閉から出力の状態までさまざまな情報がカーボンにフィードバックされることにより、従来の設備投資型の射出成型機よりも迅速かつ柔軟に顧客サポートが可能になるとしている。複数の拠点での出力した部品のトレーサビリティーの確保や品質管理を可能にし、稼働率の向上も支援する。材料の在庫もリアルタイムに管理可能だ。

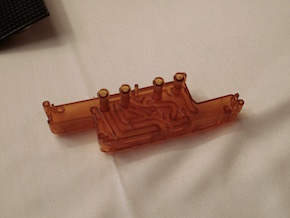

Kelly氏はMONOistの取材に対して、Futurecraft 4Dのソール部の他、カーボンの3Dプリンタで出力したサンプルを披露した。出力精度を生かしたコネクタや、株主でもあるBMWのMINIブランド向けのカスタマイズ用ネームプレート、自転車のハンドルの持ち手部分、ヘッドフォンのクッションなどがあった。通気性やクッション性などを確保しながら、従来よりも使用する素材の量を減らすことも可能になるという。

カーボンは3Dプリンタを製造・販売するだけでなく、共同開発や材料選定のサポートも実施する。「射出成型でできることの概念から脱却すれば、さまざまな可能性を試すことができる」(Kelly氏)と、カーボンの技術を使った新たな部品の開発に期待を寄せた。

関連記事

PLA、PEI、ABS、そしてABSライク? 3Dプリンタ材料いろいろ

PLA、PEI、ABS、そしてABSライク? 3Dプリンタ材料いろいろ

ママさん設計者と一緒に、設計実務でよく用いられる機械材料の基本と、試作の際に押さえておきたい選定ポイントと注意点を学んでいきましょう。今回は、3Dプリンタの材料をいろいろ紹介します。 3Dプリント技術「CLIP」保有の米ベンチャー企業に1000万ドルを出資

3Dプリント技術「CLIP」保有の米ベンチャー企業に1000万ドルを出資

ニコンは、3Dプリンタなどを開発する米ベンチャー企業に1000万ドルを出資する。印刷速度や精度を高める独自技術を保有する企業を支援することで、産業機器事業の強化を図る。 アディダスも採用を決めた量産型3Dプリンティング技術、日本で披露

アディダスも採用を決めた量産型3Dプリンティング技術、日本で披露

米国の3DプリンタベンチャーのCarbonは「第28回 設計・製造ソリューション展(DMS2017)」に出展。引き上げ式の光硬化樹脂型の新方式3Dプリンティング技術「CLIP」によるサンプルなどを紹介した。 いまさら聞けない 3Dプリンタ入門

いまさら聞けない 3Dプリンタ入門

「3Dプリンタ」とは何ですか? と人にたずねられたとき、あなたは正しく説明できますか。本稿では、今話題の3Dプリンタについて、誕生の歴史から、種類や方式、取り巻く環境、将来性などを分かりやすく解説します。 1000万色フルカラー3Dプリンタがついに発売へ、印刷業界で培った色表現に優位性

1000万色フルカラー3Dプリンタがついに発売へ、印刷業界で培った色表現に優位性

ミマキエンジニアリングがUV硬化インクジェット方式3Dプリンタ「3DUJ-P(仮)」を2017年内に発売する。広告や看板などに用いられる2Dの産業用プリンタで培った技術を基に、3Dプリンタでありながら1000万色以上のフルカラー造形を実現した。本体価格は1500万〜2000万円を想定している。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞