「IoE」を世界へ、ジェイテクト亀山工場が作る「見える化」の標準形:スマートファクトリー(4/4 ページ)

センサーを使った予防保全でステップ3を実証

ジェイテクト亀山第2工場での現在の成果は、ステップ1「つながる」とステップ2「見える化」までの取り組みで実現したものだ。同工場ではさらにステップ3「改善」への取り組みを推進している。センサーを使った設備の予防保全である。

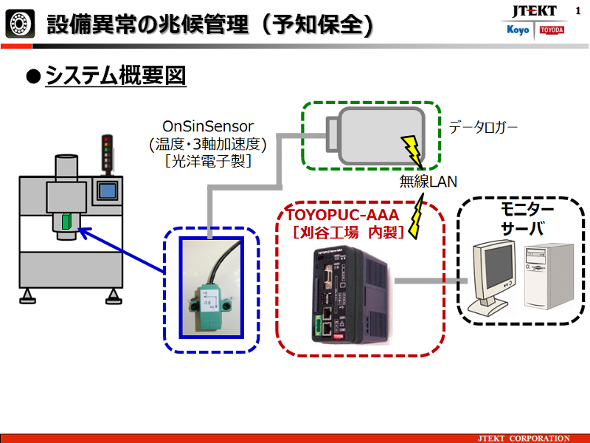

亀山第2工場の第4ラインでは、研磨設備の一部に光洋電子製の「OnSin Sensor」を設置。これは、温度と3軸の加速度を測定できるセンサーである。予兆保全の実証では、このセンサーからのセンシングデータをデータロガーで記録。記録内容を無線LANでエッジ型解析モジュール「TOYOPUC-AAA」に飛ばし、情報を抽出してサーバに記録するという仕組みである。

「研磨材などが摩耗し壊れると、交換やメンテナンスで5時間くらいラインを停止することになる。しかし、振動や温度などのデータを把握し、壊れる兆候を見極められれば、作業が発生していない時期などに計画して交換が行える。作業効率への影響を抑えることが可能となる。現状ではまだ壊れたケースがないために、壊れる予兆を示すデータの精度を高めるには、より多くのデータが必要だが、データがさらに集まり精度を高めることができれば、採算性が高いタイミングで交換することが可能となる」と都築氏は述べている。

ジェイテクトではこのIoEを組み込んだハブユニットの研磨ラインを、ジェイテクトグループにおけるハブユニット生産のモデルライン「グローバルスタンダードライン(GSL)」の1つとし、世界の工場に展開していく方針。時期は未定だが、今後ラインの増設を計画するメキシコ、インドネシア、東欧では新たに設置する方針だという。

品質、保全、生産のIoE

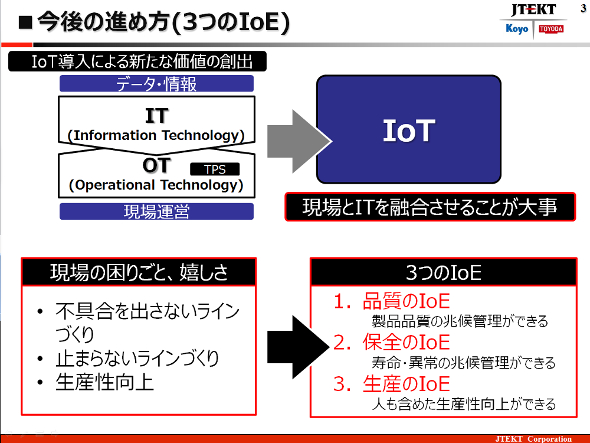

ジェイテクトでは今後も現場のノウハウとITを融合させた、現場中心のスマートファクトリーを推進する方針。製品品質の兆候管理を行う「品質のIoE」、寿命や異常の兆候管理を行う「保全のIoE」、人も含めた生産性向上を実現する「生産のIoE」の3つのポイントでソリューションを進化させていく計画である。

「IoEへの取り組みは、今回の亀山工場などの他、本社の刈谷工場、香川の香川工場※)などで推進。既に刈谷工場ではデータサーバを用意し、ステップ4の『チェーンソリューション』への取り組みなども進めている。刈谷工場と香川工場、亀山工場は既につながっており、1つの工場内のラインのように、状況を一元的に把握することなどが可能である」と都築氏は述べている。

※)関連記事:ジェイテクト香川工場が挑むIoT活用、生産効率はどこまで高められるのか

関連キーワード

工場 | ジェイテクト | 亀山工場 | IoT | Internet of Things | スマートファクトリー | 生産性 | 予防保全 | インダストリー4.0 | EtherCAT | PROFINET

関連記事

スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

ドイツのインダストリー4.0がきっかけとなり関心が高まった、IoTを活用したスマートファクトリー化への動きだが、2017年は現実的成果が期待される1年となりそうだ。既に多くの実証成果が発表されているが、2017年は、実導入ベースでの成功事例が生まれることが期待される。 ジェイテクト香川工場が挑むIoT活用、生産効率はどこまで高められるのか

ジェイテクト香川工場が挑むIoT活用、生産効率はどこまで高められるのか

自動車のトランスミッションやディファレンシャルギアなどに用いられる円すいころ軸受を生産しているジェイテクトの香川工場。スマート工場を実現するためのIoT活用として位置付ける「IoE(Internet of Everything)」をはじめ、同工場が取り組んでいる生産効率化に向けたさまざま取り組みを紹介しよう。 ハブユニット好調のジェイテクト、軽自動車向けを増産へ

ハブユニット好調のジェイテクト、軽自動車向けを増産へ

ジェイテクトは軸受事業の方針について説明し、ハブユニットの受注が好調であることを明らかにした。新たに稼働した亀山工場の第2棟に軽自動車向けハブユニット専用ラインを新設し、需要増に対応する方針を示した。 ファナックがIoT基盤の壮大な実演、JIMTOFで80社250台の工作機械を見える化

ファナックがIoT基盤の壮大な実演、JIMTOFで80社250台の工作機械を見える化

ファナックは「JIMTOF2016」において、同社が展開する工場用IoT基盤「FIELD system」の壮大な実演を行った。同システムによりJIMTOFに出展した機械メーカー80社、250台の工作機械をつなぎ、稼働状況の見える化を実現した。 ドイツが描く第4次産業革命「インダストリー4.0」とは?【前編】

ドイツが描く第4次産業革命「インダストリー4.0」とは?【前編】

「インダストリー4.0(Industrie 4.0)」という言葉をご存じだろうか? 「インダストリー4.0」は、ドイツ政府が産官学の総力を結集しモノづくりの高度化を目指す戦略的プロジェクトだ。インダストリー4.0とは何なのか。同プロジェクトに参画するドイツBeckhoff Automationグループに所属する筆者が解説する。 3現観察法で不良原因の見える化を目指そう

3現観察法で不良原因の見える化を目指そう

モノづくり現場で発生している品質不良を改善し、不良率半減を目指そう。品質改善のツールはあくまでもツールであって、それに振り回されてはいけない。本連載は品質改善コンサルタントによる品質改善の王道を解説する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク