マツダの「モノづくり革新」を推し進めるTPM活動の神髄とは:いまさら聞けないTPM(7)(3/3 ページ)

3.自主的に活動する人材を育てる創造的自主管理活動

レス化技術確立による創造的なラインづくりが進んでも、自主保全のサークルによる確実かつ継続的なライン運営が実施されなければ、活動成果が後戻りをして、再び大きなロスを生むことになります。着実に目指す姿を維持するためには、自主保全活動により継続してラインを改善しながら、自分達で自主管理することが必要不可欠です。

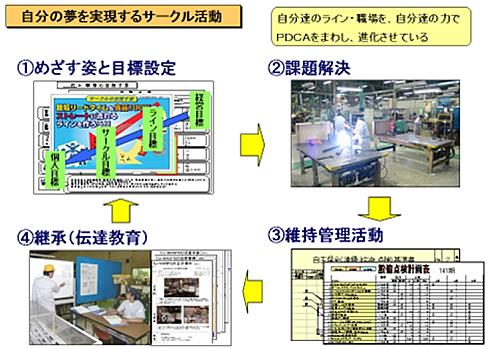

自主保全活動では、自分達のライン・職場を、自分達の力でPDCAを回してスパイラルアップするような活動を進めています。その進め方は、会社のビジョンや工場方針に沿って自分達で目指す姿を描き、目標を設定し、それらを達成する課題を自分達の手で解決しています。さらにそれをきっちり維持管理し、後輩や新しいメンバーに伝承するPDCAを繰り返し回し、ライン運営を進捗させています。その過程で、サークル員1人1人が、1人4役(製造技能、ライン管理、保全技能、改善技能)をこなしますが、特に改善力を向上させることが大切であると考えて育成してきました。

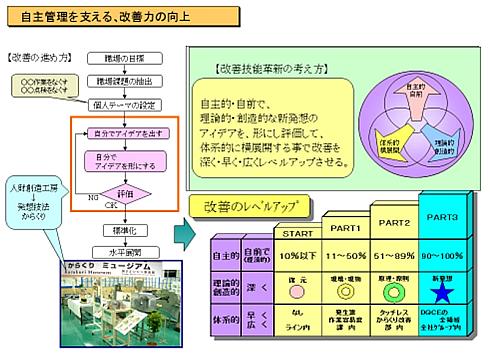

サークルで設定したテーマを解決するために改善を行う上で、自分でアイデアを出し、自分でモノをつくり、自分の力でアイデアを形にすることが大切です。そして、それを自分達でラインに設置し、自分達で評価して活用しています。

こういったサイクルの中で、からくり原理も活用しながら、自主的、体系的、理論的、創造的なさまざまな優れた改善が生まれています。自主的な改善では、自前でフレキブルラインの量産準備業務や設備の設置を行いました。体系的な改善では、点検の容易化を狙った重力や浮力を活用した給油装置があります。理論的改善では、周波数解析によるポンプなどの騒音対策、創造的な改善では、コイン選別機の原理を応用した多種類の治具を自動で分配する装置などを考案し実用化してきました。

これらの改善を見ると、改善力を含める人の能力は無限大であり、どこまでも高めていくことができるものであると感じさせてくれます。「人財」を育てることに対して積極的に取り組むことの重要性を教えられました。

モノづくりの生産方式を進化させてきたマツダの製造現場とって、1992年から開始した25年間のTPM活動は、その神髄である「人を活かす・人が活きる」の実践だったと言えます。その中で、開発と製造との究極のコンカレント活動や、創造的なレス化技術により大きく革新させた生産方式、バラツキを極小化させる予防を徹した品質・稼働の信頼性向上、自律して工場・ラインを変革し続ける人財の育成など、これまで多くのメンバーと協業しながら実現してきました。

これらを実現して得た技術力や進化したプロセスは、今後のインダストリー4.0などのモノづくりの大きな変化の流れの中でも、顧客のニーズにフレキブルに生産対応する製造ラインの構築や、スマートラインの根幹を成す製造ラインの信頼性、自律したラインで最小のコントロールをする人質を高めることなどのベースの面で、必ず寄与し続けると確信しています。

(連載完)

筆者プロフィル

中野雅文(なかの まさふみ)

1979年のマツダ株式会社入社以来、エンジン製造部門のエンジニアとして従事。1992年からTPM活動を導入し、知恵を使った改善での16大ロス徹底排除に努め、防府工場・本社工場の工場長として、エンジン・変速機の2部門がそれぞれ、TPM優秀賞の最上位賞であるワールドクラス賞を受賞する過程で、めざす姿のラインづくりの実現をリード。その後、常務執行役員に就任し、マツダのモノづくり革新、ブランド品質の推進に貢献。2015年からJMAC-TPMコンサルタントを務める。

関連記事

- ≫連載「いまさら聞けないTPM」バックナンバー

稼ぐ個別改善、守る自主保全活動

稼ぐ個別改善、守る自主保全活動

本連載「いまさら聞けないTPM」では、TPM(Total Productive Maintenance)とは何か、そして実際に成果を得るためにどういうことに取り組めばいいかという点を解説する。第3回となる今回は「TPMの8つの活動(8本柱)」のうち個別改善と自主保全活動の概要について紹介する。 人が活きる教育訓練と安全衛生環境体制づくり

人が活きる教育訓練と安全衛生環境体制づくり

本連載「いまさら聞けないTPM」では、TPM(Total Productive Maintenance)とは何か、そして実際に成果を得るためにどういうことに取り組めばいいかという点を解説する。第6回となる今回は、「TPMの8つの活動(8本柱)」のうち、教育・訓練と安全環境衛生体制づくりについて紹介します。そして、TPMの今後についても述べたいと思います。 新製品開発部門や調達・製造をサポートする管理間接部門の活動もTPMの重要な柱

新製品開発部門や調達・製造をサポートする管理間接部門の活動もTPMの重要な柱

本連載「いまさら聞けないTPM」では、TPM(Total Productive Maintenance)とは何か、そして実際に成果を得るためにどういうことに取り組めばいいかという点を解説する。第5回となる今回は、「TPMの8つの活動(8本柱)」のうち開発管理と管理間接部門のスタッフに着目した活動を紹介する。 全員参加の生産保全、TPMとは何か?

全員参加の生産保全、TPMとは何か?

本連載「いまさら聞けないTPM」では、TPMとは何か、そして実際に成果を得るためにどういうことに取り組めばいいかという点を解説していく。第1回となる今回は、まず「TPMとは何か」について紹介する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- 資生堂の新美容液を生み出す「fibona」とは、最小工場発のアジャイル型モノづくり

- 【クイズ】ニデックの会計不正に関する報告書、要因の最初に挙がったのは?

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- AWSは信頼性への投資に注力 フィジカルAI開発を支援する新たなプログラムも発表

コーナーリンク