チタンの3Dプリントも! DMM.makeで「ミニ四駆ボディー」をとことん仕上げてみた:「ミニ四駆」ボディーを3Dプリンタで作ろう(3)(2/3 ページ)

ケース2:光造形方式で出力

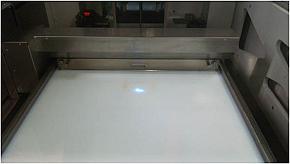

続いて、「光造形(SLA:Stereo Lithography Apparatus)」方式による造形を見ていきましょう(図3)。

今回使用した素材は「エポキシ樹脂」です。図4のように光硬化型樹脂(液状)を注ぎ、上から紫外線などのレーザー光を当てながら、一層ずつ硬化させることで造形していきます。

こちらも積層ピッチは0.15mm程度ですが、素材の関係で段差ははっきりと見て取れます(図5)。ただ、DMM.make 3Dプリントの担当者さんいわく、「磨いて塗装などを施す後処理を考慮した場合、ナイロン素材よりもメリットがある」そうです。

また、比較的大きな形状を3Dプリント(DMM.make 3Dプリントでは最大造形サイズ640×540×740mmまで対応可能)できるという特長もあります。なお、今回のミニ四駆ボディーの造形完了までの所要時間は6時間程度でした。

光造形方式の3Dプリンタはもともと産業用途がメインでしたが、最近ではXYZプリンティングの「ノーベル 1.0」(税込19万4000円)のように個人向けの光造形方式3Dプリンタも販売されています。

ケース3:直接金属レーザーシンタリング方式で出力

続いて、「直接金属レーザーシンタリング(Direct Metal Laser Sintering)」による造形を紹介します(図6)。

図6の素材は「チタン」ですが、「アルミ」を選択することも可能です。造形の仕組みはSLSと原則同じですが、対象が金属のパウダーになります。この方式の場合、パウダーのみでは硬化した後の金属の自重を支えることができないため、サポート材を付加する必要があります。ただ、DMM.make 3Dプリントの担当者さんによるとそのサポート材を剥がすのがかなり大変だとか……。また、素材自体の価格ももちろんですが、専用の加工機と手作業による仕上げが必要になるため、今回のミニ四駆ボディーの出力で3万5000円程度の費用が掛かるそうです。

DMM.make 3Dプリントの直接金属レーザーシンタリングは、金属ならではの質感に加え、後加工の豊富なバリエーション(鏡面加工や陽極酸化処理による変色)が特長です。もちろん後加工なしでも、図7の通り非常に高品質な仕上がりとなっています。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞