日立造船が全固体リチウムイオン電池を開発、車載用に2020年に製品化:電気自動車

日立造船は、「第7回国際二次電池展」において、全固体リチウムイオン電池を展示した。既に試作品が完成しており、−40〜100℃の範囲で正常に充放電することを確認している。2020年に車載用を主なターゲットとして製品化することを目指す。

日立造船は、「第7回国際二次電池展」(2016年3月2〜4日、東京ビッグサイト)において、全固体リチウムイオン電池を展示した。既に試作品が完成しており、−40〜100℃の範囲で正常に充放電することを確認している。2020年に車載用を主なターゲットとして製品化することを目指す。

全固体電池の強み

全固体リチウムイオン電池は、電解液の代わりに固体の電解質を使用する。液体を使わないことで、安全性の向上と小型化を両立できるのが大きな特徴だ。電解質が液体でないため、液漏れの可能性がなく、発熱などによって可燃性ガスが発生しない。

また、固体電解質は電池を複層化しやすくなり、小型化しながらエネルギー密度を高められる。固体電解質は温度変化による影響を受けにくいという特徴もある。さらに、陽イオンのみを移動させるため副反応が抑制されて劣化しにくい。

日立造船は全固体リチウムイオン電池の用途として自動車や医療機器の電源、定置用、宇宙など幅広く見込んでいるが「最も関心を寄せているのは、リチウムイオン電池の小型化と安全性向上に対する期待が高い自動車業界だ」(日立造船の説明員)という。同社の全固体リチウムイオン電池の評価には本田技術研究所をはじめとする複数の企業が参加している。

なぜ日立造船が電池を作れた?

全固体リチウムイオン電池を開発する上では、日立造船のプレス技術が大きな役割を果たした。日立造船はプラントや産業機械を主力とするメーカーで、自動車などに向けた中/大型のプレス機を手掛けるグループ会社も持つ。開発した全固体リチウムイオン電池は、材料は外部企業から調達しているが、固体電解質の材料粒子を薄膜に加圧成型する際に自前のプレス技術を活用している。

これまでに研究されている全固体リチウムイオン電池は電解質の材料粒子間のイオン伝導性を保持するために機械的に圧力を加えながら充放電させる必要があった。これに対し、日立造船が開発した全固体リチウムイオン電池は、プレス技術を生かして電解質を加圧成型することでイオン伝導性を向上したため充放電時の加圧が不要になった。

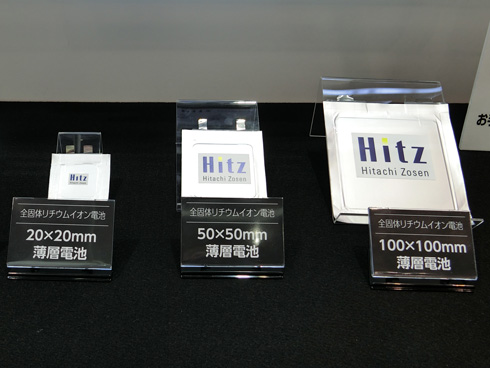

展示した全固体リチウムイオン電池セルのサイズは3種類で、20mm角で基本容量が8mAh、50mm角で50mAh、100mm角で200mAhのものをそろえた。この他にも20mm角から100mm角の範囲のサイズで試作した。厚さは3種類共通して0.3mmで、基本電圧は全て3.6Vだ。

寿命の長さや自己放電の低さも試験で確認した。室温で実施した充放電のサイクルテストにおける容量維持率は、250サイクルで98%、400サイクルで96%を実現した。一般的な使用法では、90%以上の容量維持率を7年間保つことができるとしている。自己放電特性は、4Vで充電後70日間保管すると自己放電は6%だった。また、4Vで充電し、0℃と20℃の両方の環境で半年間保管した結果、どちらの条件下でも自己放電は8%だった。

熱さと寒さ、くぎ刺し試験も大丈夫

開発した全固体リチウムイオン電池は、固体電解質の特徴を生かし−40〜100℃の範囲でも正常に動作する。

電解液を使用するリチウムイオン電池よりも耐熱性が高まることで、冷却機構を簡易にすることが可能になり、バッテリーユニットの小型化やコスト低減が見込める。リチウムイオン電池を搭載する機器が異常時に発熱した場合の影響も受けなくなる。さらに、動作時に高温になる製品や、熱帯地域を仕向け地とする製品でのリチウムイオン電池の搭載が可能になるとしている。

安全性を検証する試験も実施した。過充電試験では40mm角のサイズの電池に24時間、16Vの電圧を印加、温度試験では同サイズの電池を100℃の炉内に1000時間放置し、膨張や発火が起こらないことを確認した。内部短絡を模したくぎ刺し試験では、100mm角のサイズの電池に直径3mmの鉄くぎを貫通させた。電池温度は30℃上昇したが、発煙や発火、破裂は起こらなかった。

関連記事

トヨタがEV開発に注力しない理由とは? 全固体電池が走行距離の限界を打ち破る

トヨタがEV開発に注力しない理由とは? 全固体電池が走行距離の限界を打ち破る

トヨタ自動車は、実用的な走行距離を持つ電気自動車(EV)を開発するために、現行のリチウムイオン電池よりも高いエネルギー密度を持つ「革新型電池」の研究開発を進めている。「エコプロダクツ2012」では、革新型電池の1つである全固体電池の開発成果を披露した。 ボッシュは2020年代に全固体電池を量産、電動化のさらなる促進へ

ボッシュは2020年代に全固体電池を量産、電動化のさらなる促進へ

Robert Boschの取締役であるディルク・ホーアイゼル氏が、同社の電動化や自動運転技術の方向性について講演した。電動化では、2015年9月に買収したベンチャー企業の技術を基に、2020年代に全固体電池を量産する方針を示した。 全固体電池採用製品を投入か、ダイソンが米ベンチャーに1500万ドルを投資

全固体電池採用製品を投入か、ダイソンが米ベンチャーに1500万ドルを投資

英国ダイソンは、全固体電池の開発に取り組む米国のベンチャー企業Sakti3に1500万ドル(約18億円)の投資を行うことを発表した。 出光、全固体2次電池や有機ELをカーエレに出展

出光、全固体2次電池や有機ELをカーエレに出展

2009年1月28〜30日の3日間、東京ビッグサイトにてカーエレクトロニクス関連の技術を集めた総合展示会「国際カーエレクトロニクス技術展」が開催されている。本稿では、車載用電池として欠かせない耐熱性や不揮発性などの特性に優れた、全固体リチウムイオン二次電池(開発品)を始め、4分野の高機能材料を出展する出光興産の展示内容を紹介する。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク