「形体をコントロールする方法を覚えよう」の巻:ママさん設計者がやさしく教える「図面の読み描き超入門」(3)(3/5 ページ)

幾何公差の種類

表1の通り、幾何公差には幾つもの種類があります。図面の中に幾何公差を見つけたらこの表と照らし合わせて、図面に込められた設計者の意図(思い)を理解しましょう。

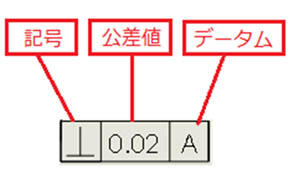

そして、これが関連形体での幾何公差の表し方です(図3)。データムが必要でない単独形体での幾何公差では、記号と公差値までを記入します。

幾何公差はかわいそうな存在?

寸法公差と幾何公差について理解できましたでしょうか。ただ、ここで勘違いしてはいけないのが、寸法公差と幾何公差で“がんじがらめ”な図面でも、加工者の腕が良ければ何とかモノにしてくれるだろうという思い込みです。加工者は神様ではありませんので、加工方法によっては設計者の意図を100%完全に実現できないこともあり得ます。図面上で描かれた部品は、あくまでも「バーチャルリアリティ」でしかないのです。

ですから、設計者は公差検討の前に、その箇所をどのように加工して、どのように測定するのかを考える必要があります。そのためには、やはりある程度の加工経験は必要なのかなと思います。

実際、幾何公差が入った図面を渡すと、重い表情で眺める加工者もいます。たとえ寸法公差が「長さ寸法および角度寸法に対する普通公差(JIS B 0405)を適用」とされていても、幾何公差が数箇所加わるだけで加工の難易度が上がるからです。他にも、社内の設備だけで要求通りの精度が出せないかもしれないだとか、要求度合いによっては加工工数が増えてコストアップにつながるかもしれないといった不安などもあります。

ただ、精密さを求める部品であればあるほど、寸法公差だけに頼った品質管理には限界があります。そのため、幾何公差をうまく設計に取り入れることが重要となります。幾何公差を活用することで、部品加工に必要な項目がより明確になり、厳しい寸法公差が削減されることで作業工数が減り、結果的にコストダウンにつながる可能性も十分にあり得ます。

そう考えると、幾何公差は、やや誤解されているようでかわいそうだと思います。設計者も加工者も、皆で幾何公差への考え方や使い方を見直せば、生産性向上につながるような気がします。

ちなみに、メーカーにおける公差設計の現状については、「なかなかうまくいかぬ、公差設計推進の理想と現実」が参考になります。課題はまだまだあるようですね。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 義手とロボットの手を共通化するPSYONICのバイオニックハンド「Ability Hand」

- 約3.5kgの力で打ち抜ける手動式卓上パンチプレス

- 高精度3Dスキャナー3機種を発売、自動検査や医療分野を支援

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 令和版の健康サンダル? 否、感覚を増幅する「Nike Mind」が気になる件

- 幾何公差の基準「データム」を理解しよう

- 3σと不良品発生の確率を予測する「標準正規分布表」

- 強度設計の出発点 “計算”より先に考えるべきこととは?

図3 幾何公差の表し方

図3 幾何公差の表し方