効果的な原価低減推進の考え方【中編】:実践! IE;磐石モノづくりの革新的原価低減手法(5)(1/4 ページ)

革新的な原価低減を推進していくための考え方や手法について解説する「磐石モノづくりの革新的原価低減手法」ですが、前回から3回にわたり「効果的な原価低減推進の考え方」についてお伝えしています。今回は「動作経済の原則」と「小ロット生産」の話を中心に説明します。

IE(Industrial Engineering)を基に、革新的な原価低減を推進していくための考え方や手法について分かりやすく解説する本連載。前回から3回にわたって「効果的な原価低減推進の考え方」について解説しています。

今回は【中編】として、改善に対する基本ともいうべき考え方である「動作経済の原則」と「小ロット生産」の話を中心に説明します。これらの考え方についてよく理解できていれば、今後の作業改善への取り組み方が大きく変わり、飛躍的な原価低減効果を生み出すことができます。

あらゆるモノは“最少動作範囲”に配置せよ!

作業中に起こる背伸びやしゃがみ動作は、作業者への負担が増加するばかりではなく、作業速度のバラツキや品質が安定しない要因となります。そのため、負担の軽減は重要な課題です。自然な姿勢で一定の位置で作業が完了するように工夫をしなければなりません。

例えば、部品や工具を取る際に発生する腰曲げやしゃがみ、振り向き動作などを徹底的に排除して、身体的負担を軽減させます。加えて、価値を生まない動作をできるだけ少なくすることで、作業のリズムを乱す動作を排除して作業(動作)時間のバラツキを安定化させ、品質向上や作業時間の短縮などに結び付けていくという考え方です。

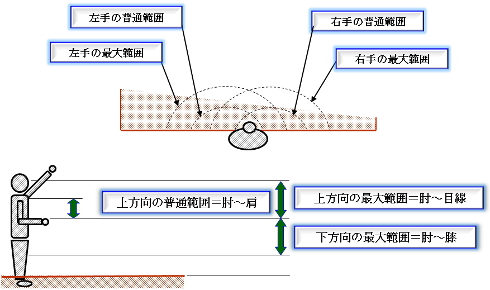

具体的に行うこととしては、材料や工具を作業者の前面近くに配置することがあります。例えば図1の普通範囲は、作業姿勢で肘を肩から真下に下げたままで手の届く範囲をいいます。これに対して、最大範囲は、肩を止めたままで手の届く範囲をいいます。これを考えに入れて毎回の作業に使うモノは普通範囲に置き、時々使うモノは最大範囲内に置くという原則です。これは、動作の大きさを小さくして時間を短くするとともに、目の動きを少なくし、動作をしやすくすることを狙ったものです。

“最少動作範囲”で作業を完了させるためには、部品の容器や部品の供給方法などを変更しなければならないこともあり、部品供給作業の工数が増加する場合があります。この増加した工数を抑える工夫の1つとして、作業そのものの改善だけではなく、物流や部品の荷姿などを含めた総合的な視点から、計画的に改善していかなければなりません。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- finalはなぜASMR専用イヤホンを展開するのか、目指す“音を感じる世界”の拡張

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- インフラ保守や工場知能化に向けデジタル基盤に最先端AIを統合、三菱電機と燈

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- AIデータセンター向け製造装置の自動ステージを増産、中国とベトナムに20億円投資

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

コーナーリンク