革新的原価低減に必要な“ものの見方と考え方”〔後編〕:実践! IE:磐石モノづくりの革新的原価低減手法(3)(3/5 ページ)

作業標準書の作成

まず、作業の手順を見直しながら作業標準書を作成します。次に、その作業標準書に基づいて作業を行い、作業に慣れて作業時間が一定の時間値が保てるようになった時点の時間を測定したものを、まずは基準時間とします。その時、大切なことは、その作業責任者に「私はA部品を○○分で加工を完了させます」という責任者の宣言として決めていくと、後々の改善活動に上手く結び付いていきます。

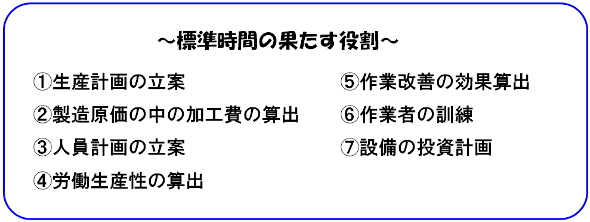

標準時間は、単位当たりの所要時間です。すなわち「1つの製品を加工するのに、どの位の時間を必要とするか」ということです。企業活動の中では主に以下の用途に標準時間を活用します。企業活動において、標準時間の果たす役割は極めて大きいといえます。

作業改善を検討していく際に改善案が1つしか出ないということは希です。2〜3案が生まれるのが当たり前の状況だといえます。この時、どの案を採用すべきかの判定に最も重要なのが標準時間です。標準時間が少しでも小さくなる方向へ作業改善を進めていかなければなりません。

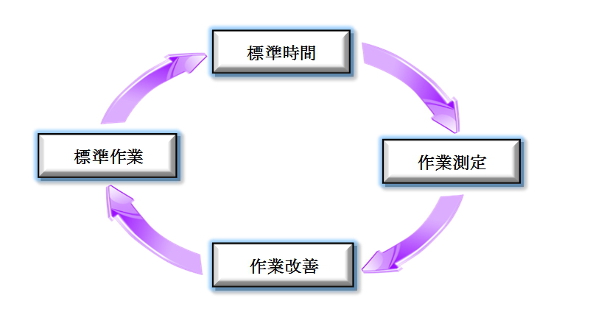

作業改善では、まず現状の作業時間を分析し、標準時間と対比することで問題の所在を明確にします。次に標準時間と現状を比較検討しながら、問題点を浮き彫りにしていくという手順が必要になります。標準時間そのものは作業改善の対象ではありませんが、作業方法の改善を進めようとするときに標準時間の設定や作業測定という手順を踏むことによって、より的確に問題を捉え、その問題の大きさを明らかにすることができます。その結果、得られる成果の予測も可能となります。図2は、このサイクルを示したものです。

現場の管理監督者は、標準時間に関する知識を身に付け「作業者の遂行している作業の中に標準時間に含まれていない作業はないか」「ムダな仕事はどのようにして排除していったらよいのか」「もっと時間のかからない方法はないか」といったことを常に考えている必要があります。これが「標準時間マインド」です。改善なくして企業の発展はあり得ません。図2に示すサイクルにより作業改善を行っていくことが管理監督者の大きな任務であることを認識していかなければなりません。

また、同じ出来高を上げるにも「いかにしてできるだけ少ない人員で行うか」ということを考えていかなければなりません。生産性の向上は企業活動全体の中でも最も重要な課題です。生産性評価にはさまざまな指標がありますが、中でも労働生産性の把握は最も利用価値が高く重要な管理項目です。管理監督者にとっては、標準時間を用いて労働生産性を把握し、これを向上させるという職務に取り組んでいかなければなりません。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク