プラズマパネル生産工程に潜む“不良因子”を探せ――LGのビッグデータ活用:モノづくり最前線レポート

SAS Institute Japanが開催したイベント「Analytics 2014 SAS FORUM JAPAN」で韓国LG電子がビッグデータ分析を活用したプラズマディスプレイパネル(PDP)の品質改善の取り組みを紹介した。

2014年4月10日に開催されたSAS Institute Japanのイベント「Analytics 2014 SAS FORUM JAPAN」で、「LG電子における品質改善への取り組み事例〜安定した工程品質を目指すための潜在的要素の発見と改善」をテーマに、韓国LG電子がビッグデータ分析を活用したプラズマディスプレイパネル(PDP)の品質改善への取り組みについて紹介した。

LG電子は、パナソニックやサムスンSDIと長く競争を演じてきたPDPの主要企業だ。PDPの生産は装置中心で、生産性の改善や不良率の低減には、データを基にした改善活動が必須となる。同社では2010年からビッグデータ分析を活用した品質改善に取り組んできたという。

LG電子 PDPビジネスディビジョン PDPパネルテクノロジー部門 主席エンジニアのMoo Kang Song氏は「2010年の段階で生産リードタイムは24時間以上かかっており、不良が発生した場合のデータ収集や分析には48時間かかる状況だった。品質問題の発生が事業全体のビジネスに大きな影響を与える状況になっていた」と語る。

そこで、同社では“スマートファクトリー”化を目指し、仕事のやり方を変えるとともに新たな基盤システムの構築に取り組み始めたという。その中で統計的な手法によるデータ分析の活用に本格的に取り組み始めた。

Song氏は「“現象”に対しそれに対する動きを示す“データ(数字)”を記録することができれば、それを集めれば“情報”になる。さらにそれを蓄積し意味がある形に読み解くことができれば“知識”となる」と語る。同社では、約10年前からシックスシグマの手法を取り入れているが、その観点で考えた場合「“現象”を“実際の問題”と捉え、まずそれを数値に置き換え“統計的問題”とする。それに対し“統計的解法”で解決策を見出だし“実際的な解法”を導く。これを蓄積すると“知識”になる」とSong氏は語っている。

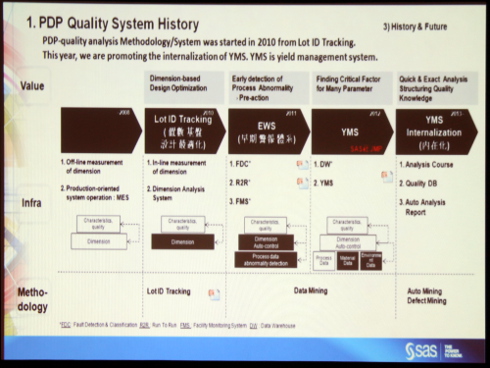

2013年まで継続的に品質管理対策を推進

PDPの新たな品質管理システムは2010年に開始。2010年は基盤面を最適化することを目指した「Lot ID Tracking」を開始した。基盤面上に配置された1つのセルレベルで、特性や信頼性を把握するために各工程における特性データを取得し、解析することでどの工程でどのセルが不良になったか、というのが分かるようになった。

2011年には早期警戒システム(Early Warning System)を用意。プロセスデータの異常値を探知し自動で警報を発信する「FDC(Fault Detection and Classification)」や、致命的な事象が発生した時に人が介在せずに自動で製造機械を制御する「R2R(Run to Run)」などのシステムを稼働させた。

さらに2012年には複数の機器やシステムから得られるデータをデータウェアハウスに一元的に収納し、それぞれのデータを照らし合わせて解析することで、致命的な事象を見つける「YMS(Yield Management System)」を稼働させた。これによりデータ分析に必要な時間は48時間から4時間まで低減できたという。2013年はこのYMSをそれぞれの機器やシステムに組み込み、データ分析などの知見がない人でも、自動的にさまざまなデータから不良が発見できるような体制構築を行ったという。

データのもたらす価値は潜在因子を見つけ出すこと

これらのデータ活用の価値に一体どういうものがあるのだろうか。Song氏は「データを分析する価値は、今まで分からなかった潜在的な問題の因子を見つけられる点だ」と語る。

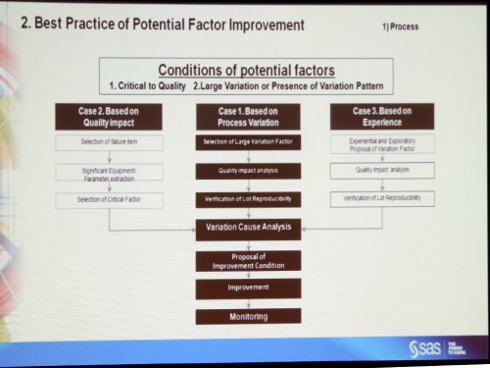

データ分析を行うことで、今まで分からなかったような品質に影響を与える要因を発見できる。例えば、50型PDPラインの例では、空気圧が品質に大きな影響を与えていることが分かったという。潜在因子を見つけるには、品質に致命的な影響を与える要因から探る方法と、変動幅の大きな数値から見つける方法がある。変動が大きい因子を見つけ、その因子を変動させた際の影響への再現性を探る。さらに再現可能と判断できた場合に、その原因を探り、改善策を実行。そして最後にその結果を確認する、というのが一連の流れだ。

50型PDPラインの場合は、変動因子として空気圧と湿度という2つの要因が大きな変動因子となっていた。その後品質との関連性を調べた結果、湿度の影響度はなく、空気圧が低圧である時に不良が多く、高圧であれば安定した品質が出せるということに気付いた。さらに問題のあった時期から、その時期に節電のためエアーコンプレッサーの稼働を中断したことが分かった。そんため、空気圧が下がり不良が発生した、という大本の原因まで突き止めることができたという。その後、空気圧を高圧に保つことで不良率を大きく低減することができたという。

自動で問題を見つけるオートマイニング

LG電子ではさらに、不良が起きた場合の対応スピードを高めるために「オートマイニング」により、早期対応が行えるようにした。同社では、不良率を低減させ、装置の稼働率を上げるためにさまざまな取り組みを行ってきたが、目標には到達出来ない状況が続いていた。その要因としてLG電子でオートマイニングを担当したBo Hyun Jung氏は、3つのポイントを挙げる。

「1つは不良に対するレスポンスが遅い点、2つ目は分析が的確でない可能性がある点、3つ目にちりの混入による不具合が高い点、があると考えた」とJung氏は語る。

これらを解決するために、同社では3つの取り組みを2012年12月から2014年3月まで進めた。まず発生する不良の事象に対して名前を付け、どういう要因があればその不良が発生するのか、その特性はどういうものか、という点を名前で管理できるようにした。これらの管理された「不良」の評価付けを行い、ある一定スコア以上に達すれば、自動で「問題あり」と認識できるようにした。これらの分析した結果を責任者に毎朝メールで報告するようにし、可視化した。

これらのことを行うことで「不良の事象とそれに関する数値、またその改善策などを一括で『知識』として管理できるようになった」とJung氏は話している。

ビッグデータを活用してどう勝ち残るか――「製造業ビッグデータ」コーナーへ

製造業におけるビッグデータ活用とは? ――。ビッグデータ活用による新たなビジネスチャンスの創出に大きな注目が集まりますが、その新たな価値は製造業の現場でどう生きるのでしょうか? 「製造業ビッグデータ」コーナーでは、製造業ならではのビッグデータ活用の最新情報をお伝えしています。併せてご覧ください。

関連記事

製造業ビッグデータ、潜在的な経済効果は約4兆8000億円――情報通信白書

製造業ビッグデータ、潜在的な経済効果は約4兆8000億円――情報通信白書

総務省は2013年7月16日、2013年版の情報通信白書を公表した。ICT活用における価値として「ビッグデータ」を据え、製造業においてはリモートメンテナンスによる業務効率化や節電効果などにより、約4兆8000億円の経済効果が見込まれるという試算を明らかにした。 SASがIoT/M2Mのビッグデータ分析を対象に新事業部を設立

SASがIoT/M2Mのビッグデータ分析を対象に新事業部を設立

SAS Instituteは、IoTやM2Mのビッグデータ分析を2014年の注力分野に挙げている。同分野を担当する新事業部も設立しており、展開を加速させ構えだ。 「モノのインターネット」製造業への経済効果は2850億ドル――ガートナー

「モノのインターネット」製造業への経済効果は2850億ドル――ガートナー

米国調査会社のガートナーは、2020年のデジタル技術の展望について示した。2020年にはパーソナルデバイスが73億個の普及となる他、「モノのインターネット」による300億個の端末となり、それに関連する経済効果は1兆9000億ドルに及ぶと予測している。 ドイツが描く第4次産業革命「インダストリー4.0」とは?【前編】

ドイツが描く第4次産業革命「インダストリー4.0」とは?【前編】

「インダストリー4.0(Industrie 4.0)」という言葉をご存じだろうか? 「インダストリー4.0」は、ドイツ政府が産官学の総力を結集しモノづくりの高度化を目指す戦略的プロジェクトだ。インダストリー4.0とは何なのか。同プロジェクトに参画するドイツBeckhoff Automationグループに所属する筆者が解説する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- finalはなぜASMR専用イヤホンを展開するのか、目指す“音を感じる世界”の拡張

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- インフラ保守や工場知能化に向けデジタル基盤に最先端AIを統合、三菱電機と燈

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- AIデータセンター向け製造装置の自動ステージを増産、中国とベトナムに20億円投資

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

コーナーリンク

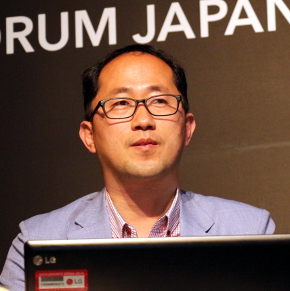

LG電子 PDPビジネスディビジョン PDPパネルテクノロジー部門 主席エンジニアのMoo Kang Song氏

LG電子 PDPビジネスディビジョン PDPパネルテクノロジー部門 主席エンジニアのMoo Kang Song氏

LG電子でオートマイニングを担当したBo Hyun Jung氏

LG電子でオートマイニングを担当したBo Hyun Jung氏