スチールとアルミで自動車部品をハイブリッド構造に、ホンダの軽量化戦略:製造技術

スチールとアルミニウム(アルミ)を適切に組み合わせれば、十分な強度を持つとともに、低価格かつ軽量な自動車部品を製造できる。このスチールとアルミを用いたハイブリッド構造の自動車部品開発に注力しているホンダが、高級セダン「アキュラ RLX」のドアパネルに採用した新技術を発表した。

安価で高い強度を持つスチールと、高価だが一定の強度を持ちスチールよりも軽量なアルミニウム(アルミ)を適切に組み合わせれば、価格を低減しながら、十分な強度を持たせられるとともに、軽量化も実現した自動車部品を製造できる。しかし、スチールとアルミを組み合わせるための製造技術にはさまざまな課題がある。

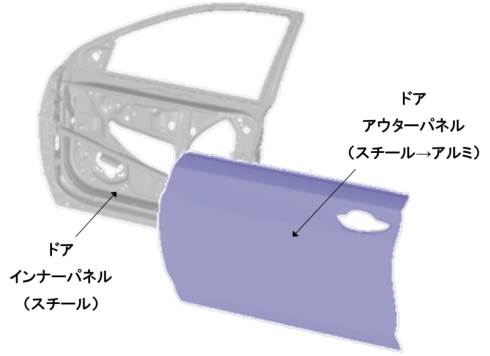

このスチールとアルミを用いたハイブリッド構造の自動車部品製造技術の開発に注力しているのがホンダだ。同社は2013年2月18日、スチール製とアルミ製の部材を結合して1つの自動車部品を製造する技術を新たに開発した。同技術を用いて、従来は全てスチール製だったドアパネルのうち、アウターパネルだけをアルミに置き換えることに成功した。北米市場で2013年3月に発売する高級車ブランド「アキュラ」のフラッグシップセダン「RLX」のドアパネルに採用した後、順次採用を広げていく方針だ。

「3Dロックシーム」構造でスポット溶接が不要に

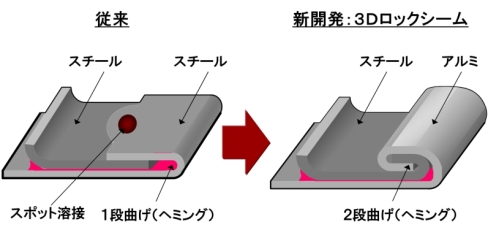

今回発表した技術は、3つの要素技術で構成されている。1つ目は、スチール製とアルミ製という異種金属のパネル部材を結合する上で、剛性を確保するのに用いる「3Dロックシーム」構造である。従来、2枚のスチール製のパネル部材を結合する場合、一方のスチールパネルでもう一方を包み込むように1段曲げしてから、スポット溶接で結合していた。これに対して、3Dロックシーム構造は、アルミパネルでスチールパネルを巻き込むように2段曲げすることで結合を実現する。スポット溶接を行う必要はない。

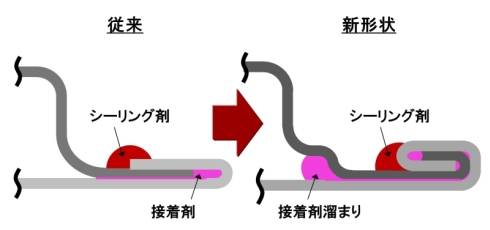

2つ目の技術は、スチールとアルミを組み合わせた部品に、水分や塩分が入り込んだ場合に起こる電食(さび)を防止する技術である。今回は、スチール製のインナーパネルに高防食性の鋼板を用いるとともに、スチールとアルミが接する部分に水分や塩分が入り込まないように、接着剤を確実に充填できる形状を採用した。

3つ目になるのが、スチールとアルミの膨張率の違いによる熱変形を防止する技術だ。これについては、独自開発の低弾性接着剤の採用で膨張率の違いを吸収しつつ、2段曲げを行う3Dロックシームの位置も最適化した。

生産ラインについては、ドアパネルのインナーパネルとアウターパネルの結合に用いていた従来のものをそのまま利用できる。その上、3Dロックシーム構造の採用により、スポット溶接の工程も削減可能だ。

同技術を使って製造したドアパネルは、アウターパネルをアルミ製に置き換えているので、全てスチール製のドアパネルと比べて約17%軽量化されている。さらに、車体外側が軽くなってコーナーリング時に慣性がかかりにくくなるなど、採用車両の操縦安定性も向上するとしている。

「アコード」のフロントサブフレームもハイブリッド構造

ホンダは、今回の技術に先駆けて、2012年9月に発売した北米市場向け「アコード」に採用した、スチール製とアルミ製の部材で構成されるフロントサブフレームの連続接合を、摩擦撹拌(かくはん)接合(FSW:Friction Stir Welding)によって実現している(関連記事)。

従来、スチールとアルミといった異なる素材の金属部品を連続接合することはできなかった。このため、異なる素材の金属部品を使って高い剛性を持った1つの部品として組み上げるには、ボルトやリベットなどの留め具を使用しなければならなかった。FSWの適用により、これらの留め具が不要になり、その分だけ重量やコストも減らせるわけだ。

アルミ製の部材を部分的に採用したアコードのフロントサブフレームは、全てスチール製だった従来のものと比べて、重量が25%削減されている。

関連記事

自動車軽量化の鍵はマグネシウム合金? GMが熱間成形加工を実現

自動車軽量化の鍵はマグネシウム合金? GMが熱間成形加工を実現

General Motors(GM)は、マグネシウム合金の板金を熱間成形で自動車の構造部品に加工する技術を開発した。比重が鉄の4分の1、アルミニウムの3分の2と軽いマグネシウム合金を使った自動車部品の採用が拡大すれば、燃費の向上につながる自動車の軽量化をさらに進められる可能性がある。 ホンダが金属接合技術と排ガス触媒を革新、北米向け新型「アコード」に採用

ホンダが金属接合技術と排ガス触媒を革新、北米向け新型「アコード」に採用

ホンダは、北米向け「アコード」の新モデルに、同社の研究部門である本田技術研究所が開発した2つの新技術を採用した。1つは、骨格部品を製造する際に用いる金属接合技術で、もう1つは、貴金属であるロジウムの使用量を大幅に削減した排気ガス触媒である。 車体部材を50%軽量化できる鋼管加工技術が完成、2012年上期中に量産採用へ

車体部材を50%軽量化できる鋼管加工技術が完成、2012年上期中に量産採用へ

住友金属工業、住友鋼管、住友金属プラントの3社は、自動車の車体を構成する部材を最大50%軽量化できる量産技術「3DQ」を確立した。安川電機のロボット技術を採用することでコスト削減も図っている。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク