樹脂流動解析で負のスパイラルを断て――エプソン:踊る解析最前線(13)(3/3 ページ)

フィードバックに当たっては、各種フォーマットを作成し、情報のインプット(解析部品の投入)からアウトプット(解析結果のフィードバック)までを一元管理できるようにしている。

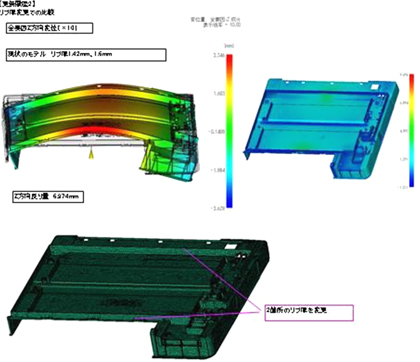

以下の図は、解析を実施したあるプリンタ機構部品の例である。

矢印で示した箇所はプリンタの機能上、非常に高い精度(平面度)と安定性を要求される箇所である。それなのに、過去機種の同様の部品においては、この部分の精度がなかなか出なかった。さらに、寸法が安定せず、量産時の歩留まりにも影響を与えていた。

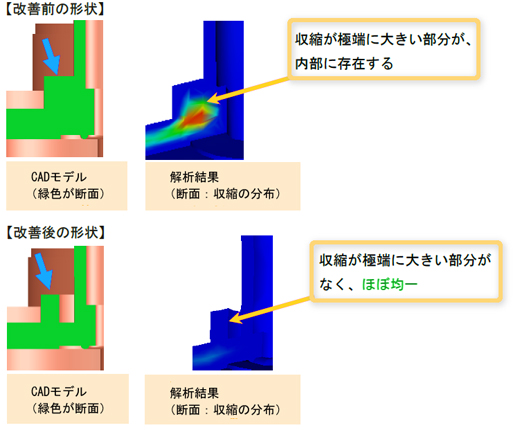

この部品についても解析を実施し詳細に分析した結果、案の定、製品の形状が不適切だったことが原因だったと判明した。解析上で確認を繰り返し、極端に大きい収縮率の部分の形状を変更することで改善した。

実際の寸法測定値で見ていくと、樹脂流動解析を実施していない前機種と、解析を実施した新機種で比較すると、精度が1桁変わるほどに改善している。また寸法も安定したため、量産における歩留まり向上にも寄与することができた。なお解析の結果と現物との整合性確認に関しては、上記のような寸法精度の確認だけではなく、破壊/非破壊検査による内部観察をも含んでいる。

同社では部品内部の品質に関しても、機能上問題が出ないように独自の閾(しきい)値を策定して運用し、製品形状での品質向上に役立てているという。

目に見える成果を出して理解を得た

改善活動の初年度である2009年度は試運転の部分もあったが、翌年2010年度から本格稼働。通年で133部品、485解析をこなした。さらに2011年度は5カ月足らず(2011年4〜8月後半)で、既に115部品、400解析をこなしたとのことだ。前年度の倍の解析数である。これは、竹澤・宮嵜氏らが扱う「Autodesk Moldflow Insight」という上位バージョンでの実績で、「Autodesk Moldflow Adviser」という初級者向けバージョンのユーザーを合わせればもっといるだろうということだ。

いまでは樹脂流動解析はその対象そのものの裾野が広がり、これまで認知されていなかった部門まで含めてかなり浸透してきており、他事業部からも引き合いも増えてきているという。

導入当初は、「頭で分かっていても、腹に落ちないもの」で、解析そのものやフィードバックに掛かる工数が少なくないことから、部品設計担当者たちの抵抗もあった。しかし、目に見える効果を出していくことで、次第に皆に受け入れられていった。「いままで同様の量産立ち上げで非常に苦労していたのが、今回はすんなり立ち上がった」という経験をすれば、やはり『解析を先にやった方が楽』と思ってもらえる。すなわち、前述した「フロントローディング設計」のスタートである。

軌道に乗ってきたといえる同社の樹脂流動解析だが、解析の事前に防げる不具合はまだまだ多いという。不具合の修正を図面に盛り込む形でアウトプットし、出図の時点である程度品質が担保された形で部品製造へとつなげたいとのことだ。

フロントローディングのプロセスで解析を活用するということは、基本的に“現物がない状態”での検討となる。つまり解析結果の評価の仕方が鍵となる。よって同社では解析結果の評価ノウハウをもっと蓄積していきたいという。また相対比較の結果解析から、絶対的な数値判定もできるように精度向上も図っていきたいということだ。

上記を設計から製造までの必須プロセスとして定着させることで、納期短縮、コストダウン、品質向上といったトレードオフしがちな要素を合理的に満足させられることを目指していく。

- マラソンと水泳から学べる流体力学

- スパコン「京」を使った設計が無料で試せる日がくる?

- 樹脂流動解析で負のスパイラルを断て――エプソン

- 進化し続ける! LEDヘッドランプの熱流体解析

- 日産リーフ搭載のLEDヘッドランプ光学設計

- 道路はどうして年度末に舗装工事をするのか?

- 設計に役立つMBD。中小企業にも広めたい

- 分からないものを素早く分かるようにするCAE

- CADもCAEも、ニホンナイズしよう!

- 自動車の騒音もトンボの羽ばたきもCAEが解く

- 造船業のCAD&CAE活用、ただいま進化中!

- より良い音響空間を生みだすためのCAE

- CAEは70年代末から! 部門別で使い方それぞれ

- 富士の八十八夜を守った流体解析

- ZOOM-ZOOMな開発にCAEは欠かせない

- CAEがなければ、ル・マンで走れなかった?

関連記事

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

樹脂流動解析(Moldflow)の結果報告書の一例(エプソン提供)

樹脂流動解析(Moldflow)の結果報告書の一例(エプソン提供) 樹脂流動解析(Moldflow)によるプリンタ部品の解析事例(エプソン提供)

樹脂流動解析(Moldflow)によるプリンタ部品の解析事例(エプソン提供) セイコーエプソン 情報画像事業本部 機器情報化推進部 課長 高橋一哲氏:竹澤氏の上長。共に情報技術部門で製品開発プロセス改善に取り組む

セイコーエプソン 情報画像事業本部 機器情報化推進部 課長 高橋一哲氏:竹澤氏の上長。共に情報技術部門で製品開発プロセス改善に取り組む