ZOOM-ZOOMな開発にCAEは欠かせない:踊る解析最前線(2)(1/2 ページ)

陽気な走りの裏側には、理論的な検証も不可欠だ! 今回は、自動車メーカー マツダのCAE活用について紹介する。

自動車メーカー マツダのCMソングの「ZOOM-ZOOM」という節は、日本の子供たちがいう「ぶーぶー(クルマ)」を指す英語から取っているという。その無邪気な雰囲気からもうかがえるように、マツダはまさに「走る歓び」を追求している。そして同社では、あくまでそれを大事な根底として、安全性追究や環境配慮をした車両開発を行ってきた。

同社が開発した新技術「i-stop」は、車両が停車しているときにはエンジンを止め、ドライバーが発進しようというときには自動的にエンジンを回す――いわゆるアイドリングストップの一方式。そして、同技術がユニークなのは、再発進時には、単に直接、スターターモータを再始動させるのではなく、直噴エンジンの燃焼力を利用して(ピストンが突き上がったときに)モータを再始動させる点だ。再発進を素早くしながらも、その操作時の違和感を緩和するようにしている。「走る歓び」を損なわないための、ZOOM-ZOOMをかなえるための、大事なからくりというわけだ。

「アイドリングストップの際、例えばエンジンの始動時は“ぶるぶる”……と若干の振動がありますが、ちょっと不快です。それをi-stopでは、できるだけなくすようにしています。そのためには、どういったマウント構造にしたらいいか、ということまで検証しました。エンジンの制御と車両の構造まで含めて解析しています」と、i-stopの解析をリードした同社のパワートレイン開発本部 エンジン性能開発部 PT解析グループ マネージャー 藤川 智士氏はいう。

そのような仕組みとなると、従来のエンジンと比較して、停止や再スタートの回数が増える。そのため、さまざまな角度からの信頼性問題も検証しなければならない。

複雑かつデリケートな仕組みを実現するうえでの検証では、当然のごとく、CAEは大いに活躍する。i-stopの技術を実験のみで試行錯誤していたら、2009年6月という時期に、市場へ出すことは到底できなかったと藤川氏はいう。

今回、話をしてくださった藤川氏は、マツダに入社した当初、ドライブトレインの設計を担当。その後、FF車、FR車のMT、AT車、4WD車と、さまざまな型式を担当することになる。2000年から現在のPT解析グループに移籍。ドライブトレインの信頼性、NVHを主体に、解析業務を広く担当している。2006〜2009年にかけては、解析を使ったプラットフォームのNVH構想のためにパワートレイン企画部を兼任した。

マツダにおける解析の流れと試作

マツダがCAE(この記事では、主に狭意のCAEを指す)を本格的に導入したのは、世の中に3次元CADが急速に普及し始めた1990年代初頭だという。そのタイミングで同社は、CADと解析がひとつながりの設計プラットフォームを築き上げていった。

「フォード社(フォード・モーター:Ford Motor Company)は、早い時期(1990年代)からCAE戦略が進んでいて、グループ全体でCAEソフトやハードを共有化して、効率を上げる取り組みをしていました。かつて当社がフォードグループだった時代では、1つのソフトウェアのライセンスを日本、欧州、米国の昼時間で順に共有することもできました」(藤川氏)。

現在も、その時代のソフトが基本になっているという。「乗り換えるのが大変……というのもありますが、グローバル・フォードで標準化されたソフトはどれも満足のいく機能ですので、しばらくは大きく変わらないと思います。ただし現在は、マツダ独自でシステム導入ができるので、中・長期視点で、新規導入すべき、あるいは乗り換えるべきソフトは常にベンチマークしています」(藤川氏)。

かつてのマツダでも、解析の機動性が悪く、かつ解析専任者の数も少なかった時代があったという。設計部門から解析部門に対し、いちいち解析依頼書を発行して、特別に解析業務を行っていたのだ。現在のように、解析主体で開発を進めるようになってから (2003年ごろから)は、何の壁も感じることはなく、1つの開発計画書の下で、設計・実験・解析が一体となって“最善の協同”を行っているという。

同社では、設計や実験における解析の役割を明確にしている。“明確な役割定義”といっても、「各部門が担当する作業について、きっぱりと線引きする」という意味ではなく、「解析の役割」=「車両開発」であることの明確化を示し、エンジニア全員が車両開発に関するさまざまな知識や技術を持ち、それらひととおりの作業について理解できることを目指す。

ルーチンな評価だけでは、開発業務は成り立たない。なので、各自が解析に関する知識をしっかりと持ったうえで、設計や実験に携われるようにする。「どの部門のエンジニアでも、解析、設計、実験を兼ねながら、さまざまな問題解決を効率的にできることを目標にしてそれに取り組んでいます」(藤川氏)。

同社でも、多くの企業のように、

企画→概要設計→詳細設計→試作→実験検証

といった流れが基本となる。また開発の難度に応じて、試作→実験検証のサイクル数が変わる。

その流れの中で、「複合物理(1次元解析)」「構造」「流体」「伝熱」「音響」「機構」「制御」と多岐にわたるモデルの解析を行っていく。古くから行ってきたのは構造解析だが、現在では、その全領域において深く活用しているとのことだ。吸・排気系における流体と振動の連成解析、ドラビリ性能用の車両モデルにおける弾性体と機構の連成解析……など、解析対象は幅広い。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現

マツダ パワートレイン開発本部 エンジン性能開発部 PT解析グループ マネージャー 藤川 智士氏

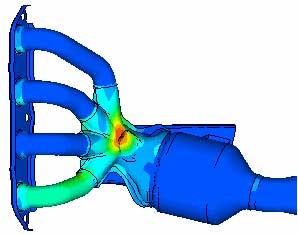

マツダ パワートレイン開発本部 エンジン性能開発部 PT解析グループ マネージャー 藤川 智士氏  流れと構造連成解析:排気圧の脈動によるエギゾーストマニホールドの表面振動予測

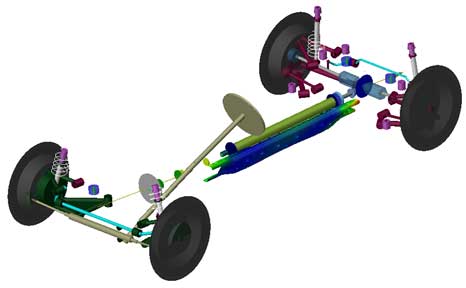

流れと構造連成解析:排気圧の脈動によるエギゾーストマニホールドの表面振動予測  機構と構造連成解析:弾性体フレームを含めた加速ダイレクト感の予測

機構と構造連成解析:弾性体フレームを含めた加速ダイレクト感の予測