樹脂流動解析で負のスパイラルを断て――エプソン:踊る解析最前線(13)(2/3 ページ)

負から正のスパイラルへ

これまでは、「悪さの抽出をする」試作をしてきた。しかしこれからは、「良さの確認をする試作」にしたい。この取り組みがうまく動けば、負から正のスパイラルへ変換されるというわけだ。

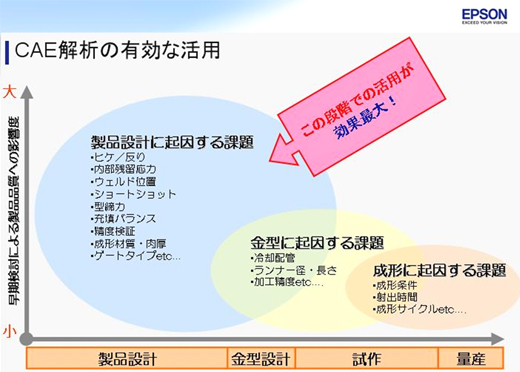

この図では横軸に「プロセス(時間軸)」、縦軸に「製品品質への影響度」を模式的に示している。

通常、成形不良は金型設計や成形条件が原因だと捉えられがちだが、この図からは部品形状設計の段階でこそ品質に影響する度合いが大きく、またプロセスの上流であることから、対処方法の自由度も大きいことが分かる。つまり、量産性や生産性を設計段階で部品形状にフィードバックできていれば、製造での問題が低減できることを意味している。

すなわち、設計段階で射出成形時の問題の手を打つことが大事、つまり樹脂流動解析は設計段階での活用が一番効果を発揮するということがいえる。

具体的に樹脂流動解析では、以下の要因を設計出図前に確認することを目指した。

- ゲート配置に適した場所はどこか?

- 充填に課題のある箇所はないか?

- 冷却に時間のかかる箇所はないか?

- 変形は発生しないか? するとしたら原因はなぜか?(改善形状の提案)

設計者は、設計に注力して大丈夫!

だからといって、部品設計者たちに射出成形の知識を完全マスターさせ、樹脂流動解析も自ら実行してもらおうというわけではない。なぜなら樹脂流動解析を有効に活用するためには、解析そのものは言うにおよばず、射出成形、金型などの幅広い知識と経験が必要とされるからである。

従ってエプソンでは先述のように、樹脂流動解析はあくまで竹澤氏と宮嵜氏がメインとなって回し、設計者は本来の仕事である設計業務そのものに専念できるようにした。

まず部品設計担当は出図前の段階で生産技術部に図面を持っていって部品加工の相談を投げる。その図面を確認した生産技術部は、竹澤・宮嵜チームに解析依頼を掛ける。両氏は解析結果を部品設計者にフィードバックし、意見交換しながら、必要に応じて再解析も行い、加工用の図面を最終的に詰めていくようにする。設計者・生産技術部が一枚岩となって、エラーの少ない、理論に裏付けされた射出成形部品の図面を作り上げる。

幸い、プリンタ開発部隊は、1つの部屋で共に働いており、コミュニケーションに支障はない。設計と成形性はときに、トレードオフとなる。そういった際にも、互いの距離の近さは助けとなる。

解析業務の標準化

解析のやり方によって、出てくる結果は当然、変わってきてしまう。そこで活動を進めるにあたり、竹澤氏と宮嵜氏は解析設定を標準化しておく必要性を感じ、事前にまず基本的な部分から標準化を進めていった。

樹脂流動解析を運用していくと、「ひとまず結果は見たけれども、読み方が分からない」という声が非常に多かったという。そのため、設定だけではなく、結果を評価する指針についての標準も作成した。

標準は当然、一気に作り上げるということは不可能で、過去の問題や条件を参考にしながら、竹澤氏と宮嵜氏とでじっくり話し合いながら作り上げていった。そしてもちろん、いまもなお改定と追補を続けている。

解析標準は、社内のサーバで共有し、誰でも閲覧できるようにしているという。また、まとめ方も、開発に携わるどの担当が見ても理解できるようにしていると竹澤氏は言う。初級者版の樹脂流動解析ソフトについても標準を作成し、その間口を広げている。

2010年(2年目)の実績を分析してみた

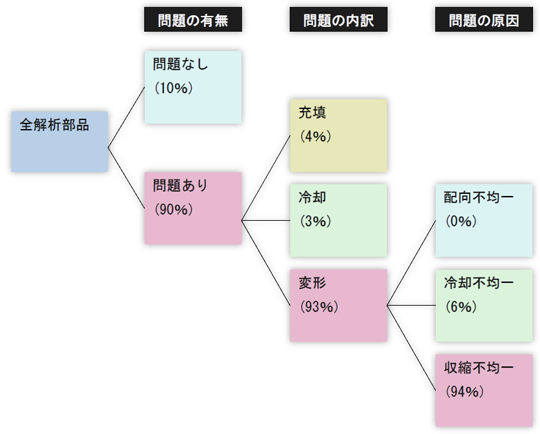

竹澤氏と宮嵜氏は、2010年度の約500件の解析実績を整理し、解析対象の抱えた課題を以下のように細かく分析した。

- 解析対象部品の約9割に課題があった

- 課題の約9割が「変形」だった

- 変形の原因の約9割が「収縮不均一(=部品の形状起因)」だった

そこで今年2011年は、「部品形状」を「変形の少ない形状」に近づけるよう重点的に解析に取り組み、その結果を確実に形状設計へ反映することに力を入れるようにしたそうだ。

さらに、解析が必要な部品の絞り込みも以下のように実施。主には、量産実績で安定しない傾向のあるものを重点的に抽出して解析するようにした。

【メカ部品(機構部品)】

- 過去に問題のあったもの

- 毎回変形が問題になるもの

- 高い精度確保が必要なもの

【外装部品(筐体)】

- 製品の意匠面(体裁面)になるもの

- 過去に問題の発生したもの

- 過去に経験のない形状のもの

検討モデルの時点で、要求品質(機能)をきちんと把握したうえで、樹脂流動解析に基づいて成形性のすり合わせを実施。変形に関する解析を重点的に実施し、即設計へフィードバックすることとした。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

樹脂流動解析ソフトウェア(Moldflow)の有効な活用イメージ図(エプソン提供)

樹脂流動解析ソフトウェア(Moldflow)の有効な活用イメージ図(エプソン提供) セイコーエプソン 情報画像事業本部IJP生産技術部 主任 宮嵜健太郎氏:生産技術部門で製品開発プロセスの改善に取り組む

セイコーエプソン 情報画像事業本部IJP生産技術部 主任 宮嵜健太郎氏:生産技術部門で製品開発プロセスの改善に取り組む セイコーエプソン 情報画像事業本部IJP生産技術部 課長 太田海委(みつぐ)氏:宮嵜氏の上長。共に生産技術部門で製品開発プロセス改善に取り組む

セイコーエプソン 情報画像事業本部IJP生産技術部 課長 太田海委(みつぐ)氏:宮嵜氏の上長。共に生産技術部門で製品開発プロセス改善に取り組む 2010年(2年目)実績分析

2010年(2年目)実績分析