方法改善の手順 試行から実施、フォローアップまで: 実践! IE:方法改善の技術(5)(1/4 ページ)

人・設備・モノのムダを見つけて改善する。製造業の原価低減に欠かせない3つの要素のムダを発見するために、インダストリアル・エンジニアリングにおける改善の技術を紹介していく。

今回の内容は……

本編は、前回の続きで、「方法改善の手順」の「第5ステップ・試行」と「第6ステップ・実施」、そして改善手順の最終ステップである「第7ステップ・フォローアップ」についての詳細を説明したいと思います。

今回で「方法改善の手順」についての説明は最終回となります。今回の「試行〜実施〜フォローアップ」のステップは、新しい改善を定着させていくための重要なステップであるといっても過言ではありません。そういう意味でも、この項を熟読して戴き、今後の改善活動に役立てていただきたいと思っています。

1. 試行

改善案のうちには、実施した結果、予期した効果が得られるかどうか予想できないもの、また、実施した後に修正の起こる可能性のあるものなどがあります。特に、改善案を実施したものの、予想に反して失敗したときや、多大の損害を引き起こす恐れが想定される場合には、正式の設備を製作するか、改善案を実施する前に、何らかの方法で試作・試行する必要があります。

また、試行には、この段階で実施担当者が参加し、ともに効果や欠陥について一緒に検討していくことは、実施を円滑にするためにも有効なことです。試行には、以下の「予備実験」や「仮設備による試行」の方法があります。

〈予備実験〉

試験的に実際に行ってみて、不備な個所や製品の品質を検討し、自信がついてから工場で実施する方法です。このとき、作業方法や作業標準を決め、必要であれば作業指導書も作成します。

仮設備による試行

正式の設備を製作する前に、費用の掛からない臨時的な仮設備を作り、実際に近い作業を行ってみる方法です。事務制度の改善などでは、仮の帳票を少数作って、正規の手続きと並行して行ってみる場合もあります。

以上が「試行」についての概略です。

一般的には立案された新方法について、実施する前にまず試行してみる方法がよく採用されます。新方法立案のステップ(連載第4回参照)で出された解決策の試案に基づき、まずはやってみます。そして、その方法が現状における最善の方法であるかどうかを検討する必要があります。

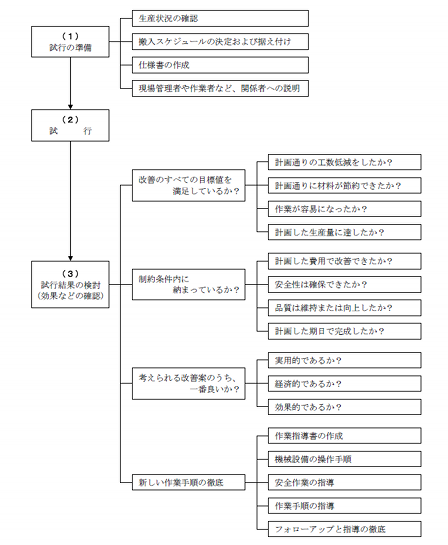

試行の結果、改善案が当初の目的、目標に対して満足しているかどうかを「図1 試行の検討」で検討します。最善案ができるまで検討を繰り返すことが大切です。

それでは次に図1に示した「試行」の各ステップの詳細について説明します。

1.1 試行の準備

(a)生産状況の確認

生産状況の確認では下記2点を確認します。

1:合理化対象品種の確認

一般的に、生産計画の変更は日常的に著しいものです。合理化対象品種の生産見通しを必ず確認しておくことが大切です。また、その代替品種の開発予定や生産状況についての把握も忘れてはなりません。

2:全体の生産状況の把握

新しい方法の導入が原因で、生産数のダウンなどといった生産管理に混乱を起こしてはいけないということは当然のことです。そのために、生産計画に対する生産実績の把握などについて、工程管理部門や現場部門の関係者と打ち合わせを行うなど、情報を密にして進めていくことが大切です。

(b)搬入スケジュールの決定および据え付け

搬入スケジュールの決定および据え付けでは、下記4点を確認します。

- 試行が決定したならば、ガントチャートなどにより、搬入、据え付け、調整、試行までの詳細スケジュールを決定します。

- 特に、オフライン試行の場合は、事前に設備などのハードの据え付け場所の確保を行っておかなければなりません。また、当然のこととして、電気やエアなどのエネルギー源の施行についての検討を忘れてはいけません。これらの事前準備については、現場との担当範囲やその担当者を明確にして進め、設備が搬入されても準備ができていないなどといったトラブルが生じないように、それらの事項について必ずフォローを徹底していかなければなりません。

- 搬入する前に必ず設備メーカーで、図面通りか、仕様書通りに製作されているか、安全面(特にバリの有無、安全カバーなどは見逃しやすいので注意が必要です)などについてよくチェックしておかなければなりません。これを怠ると、搬入後に再加工などといった納期遅延の原因となります。

- 搬入時や据え付け時は安全に注意し、その監督や指導を怠らないようにすることが重要です。

(c)仕様書の作成

作業は口答指示や現場の担当者だけで試行しないようにしなければなりません。必ず、仕様書を作成して、担当現場の協力を仰ぎながら、試行を明確化することが必要です。

(d)現場管理者、作業者への説明

管理者はもちろんですが、担当作業者へも改善の目的、旧方法と新方法との違い、改善点などについてよく説明しておくことが大切です。大きな変更で、人員の増減がある場合など、人間関係を無視してしまうような計画や行為は、職場の士気にも影響を及ぼしてしまうので注意を要します。

1.2 試行(2)

(a)試行の方法

試行の方法には、本ラインで行う試行とオフラインで行う試行の2通りがあります。改善の大きさや種々の条件によってどちらかを選択する必要があります。量産に影響を与えそうな場合はオフラインで試行し、十分にその結果を見極めてから本ラインで実施するのが一般的な方法です。

(b)一時的ダウンについて

改善によって作業方法が変わると、新しい作業方法の未習熟を原因とした作業効率の一時的な低下が発生するのは当然のことです。これを恐れて失敗と判断するケースは少なくありません。標準作業の徹底と訓練を行ったうえで未習熟か、システム的なものなのかを見極める必要があります。習熟に起因する効率ダウンの場合は「習熟曲線」で、その状況を管理していきます。また、システム的なものでも、簡単な対策で行えるものかどうかを十分に検討したうえで対策を講じることが必要です。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク

図1 試行の検討

図1 試行の検討