充てん機、包装機に標準搭載できるIoT機能を標準化、ラインの監視や制御が可能:FAニュース

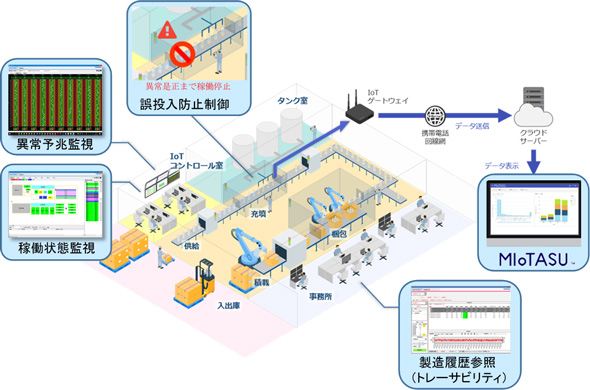

凸版印刷は、充てん機や包装機に標準搭載できる、製造支援DXソリューションパッケージの提供を開始した。装置の導入と同時に、IoTで収集した情報を活用し、充てん包装ライン全体の監視や制御、製品ごとのトレーサビリティーが確保できる。

凸版印刷は2021年2月3日、充てん機、包装機に標準搭載できる、製造支援DX(デジタルトランスフォーメーション)ソリューションパッケージの提供を開始した。充てん機、包装機に機能を標準搭載することで、コストを抑えてDXが導入できる。

同社では、デジタルデータを活用して製造現場の生産性を向上する製造支援DXソリューション「NAVINECT」を2019年4月から提供している。今回、同社が包材と合わせて提供している充てん機、包装機にIoT(モノのインターネット)機能を標準搭載し、収集したデータで充てん、包装工程の監視や制御、分析を実行するソリューションを開発。これをNAVINECTのパッケージサービスとして提供する。

同パッケージサービスには、稼働状態や異常予兆の監視を製造現場(エッジ)で稼働する「エッジパッケージ」と、クラウドで中長期的にデータを管理、分析する「クラウドパッケージ」がある。

エッジパッケージでは、稼働状態監視、異常予兆監視、製造履歴参照(トレーサビリティー)、誤投入防止制御の4つの機能を提供する。

稼働状態監視は、生産設備の稼働情報や生産進捗状況を遠隔からリアルタイムでモニタリングできる。異常予兆監視は、各種データの推移をリアルタイム監視するもので、事前に設定した条件から異常を自動検知し、現場のオペレーターに通知する。検知条件は同社のノウハウから設定したもので、初期搭載されており、導入後すぐに利用できる。

製造履歴参照では、各種センサー、アラームの時系列データや、製品の製造履歴情報を参照できるため、迅速かつ高確度で装置停止の原因を特定する。

誤投入防止制御では、投入資材や金型治具のセット位置を使用前に照合し、選定ミスや設置ミスを防止する。また、異常状態の時は装置が運転開始しないようにするインターロック機能で不良品発生を防止する。

これらの機能を有するエッジパッケージの価格は、初期構築費が700万円から、サービス購入価格が1機能あたり34万5000円からとなる。

クラウドパッケージでは、充てん機に標準搭載されたIoT機能で収集した装置データについて、中長期的な変化を可視化し、集計する機能「MIoTASU(ミオタス)」を提供。充てん機のデータはLTE/3Gモバイルデータ通信による安全な通信でクラウドサーバ上に蓄積され、装置の保全活動に役立つよう、5画面100項目以上の情報へと整理、集約される。これらの項目は場所を問わず閲覧可能だ。

クラウドパッケージの初期構築費は260万円から、月額利用料は3万5000円からとなっている。

同パッケージサービスを搭載する充てん機、包装機は、四国化工機、大森機械工業、トッパンテクノが製造する。凸版印刷は今後、他の装置メーカーとも順次連携し、食品、飲料、化学業界の製造DXを進めていく。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

知能化、省メンテナンス性が加速する包装機器、“紙化”の流れも加速へ

知能化、省メンテナンス性が加速する包装機器、“紙化”の流れも加速へ

2019年10月29日〜11月1日に千葉県の幕張メッセで開催された包装プロセスの総合展示会「JAPAN PACK 2019(日本包装産業展)」。「きっとみつかる、あなたの包程式」を開催テーマとし、450社以上が包装機器や新たな包装プロセスなどを紹介した。包装機器業界における新たな傾向について、開催期間中に発表された「JAPAN PACK AWARDS 2019」の受賞製品を中心に紹介する。 産業機械のIoT化を支援、共創施設で作り上げる新たな機械のカタチ

産業機械のIoT化を支援、共創施設で作り上げる新たな機械のカタチ

シュナイダーエレクトリックは産業機械のIoT化を支援するマシンソリューション事業を強化。世界各地に実証施設「マシンソリューションラボ」などを設置し、機械メーカーとの共創やノウハウの蓄積などに取り組んでいる。マシンソリューション事業のヘッドクォーターが設置されているドイツのマルクトハイデンフェルドにある同社最大のマシンソリューションラボを訪ねた。 スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

工場のスマート化への取り組みは2020年も広がりを見せているが、成果を生み出せているところはまだまだ少ない状況だ。その中で、先行企業と停滞企業の“分断”が進んでいる。新型コロナウイルス感染症(COVID−19)対応なども含めて2021年もスマート工場化への取り組みは加速する見込みだが、この“分断”を解消するような動きが広がる見込みだ。 スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

インダストリー4.0やスマートファクトリー化が注目されてから既に5年以上が経過しています。積極的な取り組みを進める製造業がさまざまな実績を残していっているのにかかわらず、取り組みの意欲がすっかり下がってしまった企業も多く存在し2極化が進んでいるように感じています。そこであらためてスマートファクトリーについての考え方を整理し、分かりやすく紹介する。 エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

IoTやAIを活用したスマートファクトリー化への取り組みは広がりを見せている。ただ、スマート工場化の最初の一歩である「見える化」や、製造ラインの部分的な効率化に貢献する「部分最適」にとどまっており、「自律的に最適化した工場」などの実現はまだまだ遠い状況である。特にその前提となる「工場全体のつながる化」へのハードルは高く「道筋が見えない」と懸念する声も多い。そうした中で、2020年はようやく方向性が見えてきそうだ。キーワードは「下は強く、上は緩く結ぶ」である。 工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

労働力不足が加速する中、人手がかかる作業を低減し省力化を目的とした「自動化」への関心が高まっている。製造現場では以前から「自動化」が進んでいるが、2019年は従来の空白地域の自動化が大きく加速する見込みだ。具体的には「搬送」と「検査」の自動化が広がる。 見えてきたスマート工場化の正解例、少しだけ(そもそも編)

見えてきたスマート工場化の正解例、少しだけ(そもそも編)

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについて、話題になったトピックなどに応じて解説します。第28回となる今回は、スマート工場化において見えてきた正解例について前提となる話を少しだけまとめてみます。