再生モノづくりへの変革と難しさ、新しい工場の形を探るパナ宇都宮工場:リサイクルニュース(2/2 ページ)

再生ならではのデータ蓄積、目指す新しい工場の形

パナソニック エンターテインメント&コミュニケーション 宇都宮工場 工場長の竹田恭介氏は再生事業を始めたきっかけを「リサイクル工場を訪問した際に、家電が樹脂と金属に分けられ、材料ベースでリサイクルされていく中で、まだまだ使える新しい家電が混ざっているのを目にした。われわれのモノづくりの技術を用いて、これらを救い出すことができないかと考えた」と語る。

宇都宮工場では、洗濯機、テレビ、食器洗い乾燥機、Blu-rayレコーダー、ポータブルテレビ、デジタル一眼カメラ、次亜塩素酸空間除菌脱臭機の再生を行っている。再生能力は年間1万台となっている。

量産工場として、従来は材料を調達し、工場で組み立て、商品をユーザーに届ける役割を担ってきた。そこに対して、「形あるものを不具合を修正しながら使い続ける、循環型の社会、サーキュラーエコノミーの考え方が必要ではないかと感じた。“再生モノづくり”として、部品レベルまたは商品レベルで再生を行う活動も、工場の中に必要だと考えた」(竹田氏)。

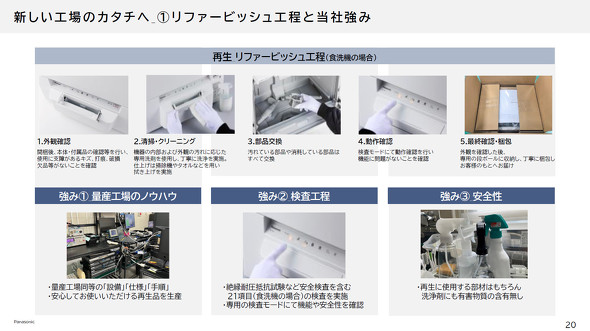

例えば、食器洗い乾燥機の再生工程は、傷や打痕などの外観検査から始まり、専用洗剤によるクリーニングや清掃、汚れや消耗した部品の交換、動作確認、最終確認、梱包の流れで行われる。量産工場のノウハウを活用して、量産工場と同等の設備、仕様、手順で再生を行う。絶縁耐圧抵抗試験などの安全検査などを実施し、安全性や機能を確認する。また、有害物質を含有していない洗剤を使用する。

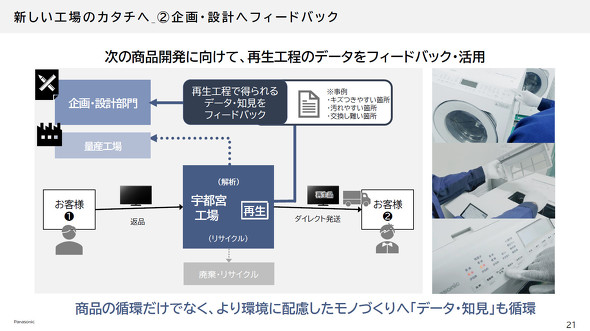

“再生視点”の活用も行う。これまでも宇都宮工場では、ユーザーから商品が返品されてくると、なぜ返品されたのかを解析し、その結果を量産工場にフィードバックすることで再発防止に役立ててきた。また、解析が終わった商品は材料ベースでリサイクルされていた。再生を施すことで、傷がつきやすい、汚れやすい、交換しづらいといった再生工程ならではのデータが積み上がり、企画、設計部門にフィードバックできる。それによって「パナソニックの次の商品がより環境に即したものに変わっていく」(竹田氏)。

一方で、再生ならではの難しさも存在する。量産は計画通りに数量を必ず生産する。作業内容は標準化され、決められた手順で作業していけば製品が完成する。

「ユーザーから返品があった分だけ再生するため、われわれで数量をコントロールできない。また、最初に不具合などを確認して、状態に応じて判断して作業するスキルが求められる。壊れた箇所だけ直すため、部品の調達にも難しさがある。当初は再生率100%を追い求めたが、収支が合わなくなってしまうため、今は収支と再生率のバランスを取りながら再生を行っている。今後は、量産を行ってきたわれわれの知見、スキルを生かして、再生率を高めながらコストを抑え、より効率的な再生モノづくりで環境負荷を抑えていきたい」(竹田氏)

宇都宮工場のリファービッシュ工程の見学は「Panasonic Factory Refresh」のWebサイトから予約可能となっている。

関連記事

環境を切り口に“売った後に価値が上がるモノづくり”に挑戦するパナソニックHD

環境を切り口に“売った後に価値が上がるモノづくり”に挑戦するパナソニックHD

2022年に環境コンセプト「Panasonic GREEN IMPACT」を発表し着実にアクションをとり続けているのがパナソニックグループだ。同社グループの環境問題についての考え方や取り組みについて、パナソニック ホールディングスのグループCTOである小川立夫氏に話を聞いた。 パナソニックが進めるリサイクル工程の自動化、エアコン室外機をAI活用で分解

パナソニックが進めるリサイクル工程の自動化、エアコン室外機をAI活用で分解

パナソニックHDなどは、エアコン外装自動分解設備と、分解に必要な情報を蓄積する分解データベースによるエアコン室外機外装自動分解システムを開発し、同設備を導入したパナソニック エコテクノロジー関東を公開した。 エアコン室外機フロン自動回収システム開発 業界初を実現した3つの技術とは

エアコン室外機フロン自動回収システム開発 業界初を実現した3つの技術とは

パナソニック くらしアプライアンス社は、パナソニック エコテクノロジー関東とともに、使用済みエアコンの解体作業の効率化を目指し、「エアコン室外機フロン自動回収実証システム」を開発したと発表した。 空調換気や車載電池など脱炭素を加速、パナソニックが「GREEN IMPACT」推進

空調換気や車載電池など脱炭素を加速、パナソニックが「GREEN IMPACT」推進

パナソニックは2022年1月6日、サステナビリティ経営に関する同社グループ全体の取り組みと、今後の方針に関する説明会を開催した。本稿では、いわゆるESG(環境、社会、ガバナンス)の観点の内、脱炭素など環境に関する同社の取り組みを抜粋して紹介する。 「混流」と「自動化」で冷蔵庫の生産効率を3割向上、リサイクルにも技術を反映

「混流」と「自動化」で冷蔵庫の生産効率を3割向上、リサイクルにも技術を反映

日立グロバールライフソリューションズ(日立GLS)が栃木事業所内にある冷蔵庫生産ラインと、同社傘下で家電リサイクル事業を担う関東エコリサイクルのリサイクル工場を報道陣に公開。後編では、栃木事業所の冷蔵庫生産ラインや安全体感センター、関東エコリサイクルのリサイクル工場の取り組みについて紹介する。 冷蔵庫を作り続けて80年、日立GLS栃木事業所の現在地

冷蔵庫を作り続けて80年、日立GLS栃木事業所の現在地

日立グローバルライフソリューションズ(日立GLS)が栃木事業所内にある冷蔵庫生産ラインと、同社傘下で家電リサイクル事業を担う関東エコリサイクルのリサイクル工場を報道陣に公開。前編では栃木事業所における冷蔵庫やエコキュートの生産の全体像を紹介する。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- DMG森精機「受注の回復鮮明」データセンターなどけん引、BXで市場取り戻す

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 「高市演説を受けて〜危うい現状認識〜」にズバリ書かれていたこと

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 宇宙まで見据える「建設機械」の世界〜災害に強い社会の構築に向けて

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- グループ最大規模へ、ロストワックス新工場が初進出のベトナムに完成

コーナーリンク

パナソニック エンターテインメント&コミュニケーションの竹田氏 出所:パナソニック エンターテインメント&コミュニケーション

パナソニック エンターテインメント&コミュニケーションの竹田氏 出所:パナソニック エンターテインメント&コミュニケーション