詳しい先輩はいなくなる デジタル技術伝承に向けたアプローチとは:設備保全DXの現状と課題(2)(1/4 ページ)

本連載では設備保全業務のデジタル化が生む効用と、現場で直面しがちな課題などを基礎から分かりやすく解説していきます。今回は、技術伝承に不可欠なデジタル化への基本的なアプローチや、製造DXを阻む要因、実際にデジタル技術伝承に挑戦する企業事例について紹介します。

第1回目の記事では、近年の日本製造業における課題を下記の通り整理しました。

- 設備保全従事者の約20%は60歳以上の熟練者であり、今後5年以内に定年退職を迎える

- 設備保全にかかわる技術伝承の期間は、平均で5年以上を必要とする。つまり、これまで培ってきた熟練者の技術が、暗黙知のまま継承されずに失われていく可能性が高まっている

- 労働人口が減少し続けていく中、設備保全に関する情報のデジタル化は避けて通れないものの、製造業の多くの企業が紙やExcelでの管理を続けており、DX(デジタルトランスフォーメーション)の第一歩となる一元管理の実現が難しい状況が続いている

- モノづくり企業には原料価格の高騰をはじめとした課題があり、DXの推進が後回しになっている

かつては、長年の経験と知識を持つ熟練技術者が業務の最前線で活躍し、後輩が共に仕事を積み重ねていくことで、その技術やノウハウが自然と伝承されてきました。しかし、現実には「詳しい先輩はもういない」とさえ表現されるように、引退や退職が進み、技術伝承のための猶予期間がかつてないほどに短縮している状況です。

さらに、従来の手順書や口伝による技術伝承は、暗黙知の伝達や個々の作業手順を正確に共有する点で限界があり、企業の競争力低下につながるリスクが高まっています。例えば、数年に1回しか発生しないモーターや配線の故障の対策は、その故障が起きたときでなければ対策や伝承が難しい技術の1つと言えます。

デジタル技術を活用した技術伝承の取り組み、いわゆる「デジタル化」が、あらためて注目を集めています。今回は、技術伝承に不可欠なデジタル化への基本的なアプローチや、製造DX(デジタルトランスフォーメーション)を阻む要因およびその克服方法、さらには実際にデジタル技術伝承に挑戦する企業事例を紹介します。

労働人口の高齢化と技術伝承の猶予期間

前述した通り、日本の製造業では少子高齢化によって現場で稼働する若年層の数、比率が著しく減少を続けており、加えて熟練技術者の引退が相次いでいます。かつては、長い年月をかけて築かれた暗黙知や熟練の技が現場で自然に伝わっていたものの、今では継続的な技術伝承が困難となっています。

さらに、実際の現場では外国人労働者の増加による言語の問題、高齢者による重い修理部品の運搬やはしごなどを使う場所での設備保全を続けることによる労働災害のリスクの拡大など、これまでは見られなかった複雑な問題も増えつつあります。

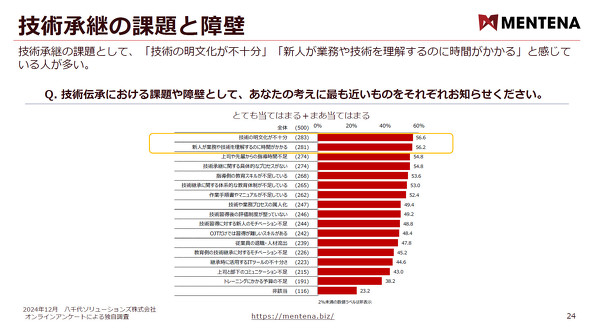

当社の独自調査によると、技術伝承における課題や障壁として「技術の明文化が不十分」「新人が業務や技術を理解するのに時間がかかる」「上司や先輩からの指導時間不足」がトップ3に入りました。働き方改革などの影響もあり、これまで以上に短時間で生産性の高い行動が求められます。

これらの背景をふまえると、現場の関係者は具体的にどのような工夫をすれば生産性の向上に貢献するのかが見いだしにくい状況であることが感じられます。

では、技術伝承を進める上で効果的な施策とは、いったい何なのでしょうか。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク