元工作機械エンジニアが見た、メカトロテックジャパン2025:MECT 2025(1/2 ページ)

元工作機械エンジニアが、MECT 2025(メカトロテックジャパン 2025)を振り返ります。

米国の関税政策や国内の政界再編など外部環境の変化に日本経済が翻弄され続けている。その中で、自動車産業を中心に製造業の集積地として存在感を放つ中部地域で開催された設備機械、技術の専門展「MECT 2025(メカトロテックジャパン 2025)」(2025年10月22〜25日、ポートメッセなごや)の模様をレポートする。

はじめに

MECT(メカトロテックジャパン)は、戦後間もなく愛知県、名古屋市、名古屋商工会議所主催で始まった全国優良機械展がルーツといわれる。1987年に第1回が行われて以降、隔年奇数年に開催され、今回で第20回の節目を迎えた。

同じく工作機械関連の展示会であるJIMTOF(日本国際工作機械見本市)は隔年偶数年に開催されており、このMECTはJIMTOFが開催されない年における最大級のモノづくり展示会の1つという位置付けになっている。また、1987年当時は、JIMTOFが大阪と東京の交互開催だったため、大阪、名古屋、東京、名古屋といった順番で工作機械関連の大型展示会が開催されていた。

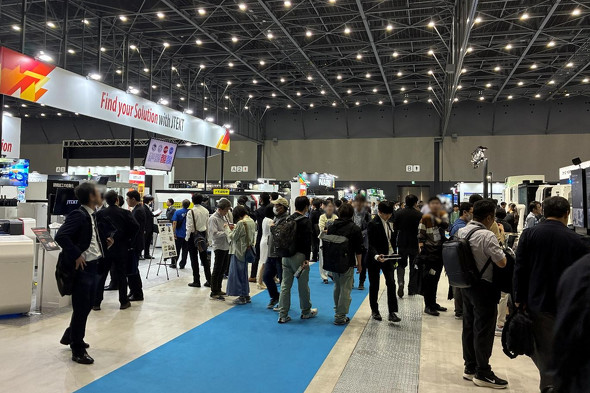

MECTは前回の2023年から、ポートメッセなごや(名古屋市国際展示場)でリニューアルしたばかりの第1展示館、第2展示館、第3展示館の全館を使用している。今回は2025年10月22〜25日の4日間開催された。初日、最終日には雨模様となったが、来場者は7万7613人を数え、前回(2023年)の7万7225人を若干上回った。

第1展示館では工作機械やソフトウェアの新技術、第2展示館では最新の切削工具や工作機器、第3展示館では測定や工作機器、自動化の技術が展示されていた。規模感では東京ビッグサイトが会場のJIMTOFが上回るが、今回のMECTは活況で、特に第2、第3展示館では通路が停滞して身動きが取れない場面もしばしばあった。

このような中で、第1展示館の工作機械出展技術を中心に、新たなモノづくりの動向を探っていきたい。

自動化技術の動向

いつの時代もモノづくりの生産性向上は永遠の課題ともいえる。JIMTOF 2024では、EV(電気自動車)化の流れによる自動車変革期を迎え、ギガキャストなどの新技術が脚光を浴びたが、MECT 2025では、むしろこれまでの製造技術の生産性をより高める技術紹介に注力していると感じた。

その背景には、展示会規模の違いでスペースが限られていることもあり、中部圏を中心とした自動車部品製造をターゲットにした加工機展示に絞ったことなどが想定される。

ターニングセンタ/旋盤

一般的にはなじみが薄いが、工作機械業界にも「ターンキー」と呼ばれるビジネスが存在する。ターンキー(Turn Key)とは、ユーザーはスタートキーを回すだけという加工システムを提供するビジネスだ。むしろ、このターンキーを中心に商品開発しているメーカーも数多い。

特に、自動車部品のような多工程に渡る加工プロセスでは、前後の工程を連結/集約したり、搬入/搬送/搬出装置を具備させたりと部品固有の高度な自動化技術が求められる。

村田機械では、出展した全てのターニングセンタに自動化ソリューションを展開していた。FUJIでは、チャックや自動化ラインの設計、加工プログラム作成など一貫したソリューションを「真のターンキー」として紹介していた。

研削盤

旋盤加工後、主にシャフト部品外径仕上げ加工で用いられる円筒研削加工は、熟練作業の依存度が高く自動化が困難な工程といわれている。

オークマの移動式協働ロボットを組み合わせたCNC円筒研削盤「GP26W」は、主軸とセンター軸の両側駆動によるケレー(治具)なしの両センター研削加工を提案していた。作業者が手作業で行うケレーの着脱作業が排除でき、協働ロボットによる加工物の搬入搬出も加え大幅な自動化が期待できる。

また、工作機械のキーパーツである主軸は長尺物でしかも重量物である。工具ホルダー装着部テーパーなどの内面研削加工では、振れ止めや心出しに熟練を要している。トーヨーエイテックの横形内面研削盤「THG-35C」では、この心出し作業の自動化を提案していた。

マシニングセンタ

今回のMECT 2025で最も活気のあったブースの1つがブラザー工業だ。新開発の100本マガジンは、28本タレットマガジンに加え、左右に36本収納する工具ストッカーを搭載し、多品種小ロット生産の効率アップを図っていた。また、経済産業省の中小企業省力化投資補助金活用に関する情報も提供し、中小製造業の経営者へのPRも印象的であった。

JIMTOF 2024における大型加工機の展示で話題を呼んだ芝浦機械は、MECT 2025でも同様に、大型のテーブル型横中ぐりフライス盤「BTD-200QS」による航空機部品の5軸加工を紹介していた。

NC旋回テーブルやマシンバイスで知られる津田駒工業は、実験室や試作室での使用を前提とした100V駆動、油空圧クーラント不要の可搬型小型加工機「i-CUBE」を提案していた。

ベンディングマシン

プレスやレーザ加工で得られた板金の曲げ加工に当たるベンディングは、絶えず作業者がワークを持ちながら作業を進める自動化が困難なプロセスの1つである。アマダは、後付け可能な協働ロボット付きベンディングマシン「HRB-8025」を提案していた。ロボット協働動作プログラムは本体NCと連動してプログラミングの容易化も図っていた。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク