半導体薄膜の材料分析にAIを活用 原料ガス量の自動提案に成功:マテリアルズインフォマティクス(2/3 ページ)

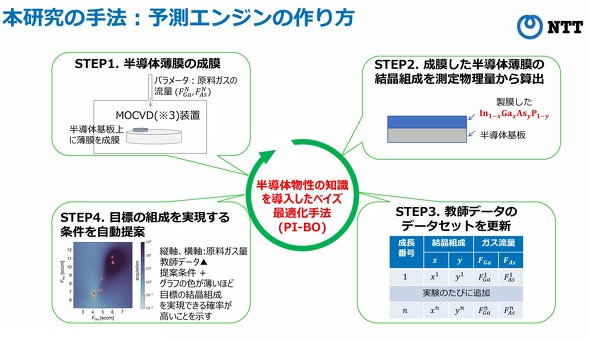

新手法の手順

一般にMOCVDを用いた化合物半導体薄膜は、原料ガスのGaとAsの量(FGa、FAs)を実験パラメータとして結晶を成膜する。土台となる半導体基板をMOCVD装置に導入し、数百℃の温度下で原料ガスを基板表面に供給して、基板表面で吸着する原料原子の量を調整することで、目的とする組成の結晶薄膜を成膜する。

NTTではMOCVDと新手法を活用し、化合物半導体材料であるInPの基板上にIn(1-x)Ga(x)As(y)P(1-y)を成膜した。

新手法の手順は以下の通り。まず原料ガス量(FGa、FAs)を実験パラメータとして結晶を成膜する。次に、成膜した結晶の測定可能な物理量(バンドギャップ波長と格子定数)により結晶組成を導出。続いて、原料ガス量(FGa、FAs)と結晶組成(x、y)の実験結果を教師データとして成膜ごとに更新する。その後、教師データのセットを、ベイズ最適化と半導体物性の知識を組み合わせた予測エンジンに取り込み、目標の結晶組成を得るための原料ガス量を導き出す。

新手法の2つの工夫

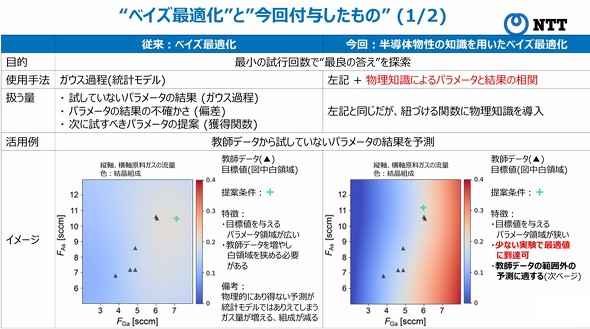

新手法は「結晶組成と原料ガス量のひも付け」「線形性を付与したベイズ最適化」といった2つの工夫を行っている。

「結晶組成と原料ガス量のひも付け」に関して、従来のベイズ最適化では原料ガス量とバンドギャップ波長や格子定数を未知の関数でひも付けていた。NTT先端集積デバイス研究所 担当部長の小林亘氏は「ベイズ最適化における未知の関数は内部の仕組みが不明だが、入力に対して出力だけは観測できる関数を指す」と話す。

一方、今回成膜の対象としたIn(1-x)Ga(x)As(y)P(1-y)は測定可能な値であるバンドギャップ波長(λg)、格子定数(d)から、半導体物性の知識で結晶組成(x、y)を導出可能だ。新手法ではこれらの値に基づいて結晶組成と原料ガス量のひも付けを可能にしている。

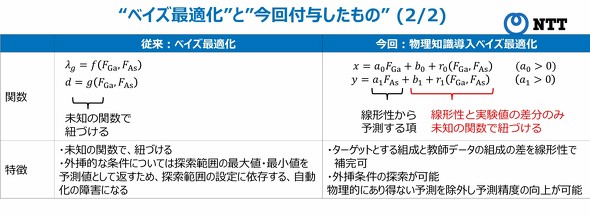

「線形性を付与したベイズ最適化」について、原料ガス量(FGa、FAs)と結晶組成の間に線形成の関係を付与した。

従来のベイズ最適化の関係式では「バンドギャップ=未知の関数(原料ガス量)」「格子定数=未知の関数(原料のガス量)」とする。このように従来のベイズ最適化では、バンドギャップ波長や格子定数と原料ガス量の関係を未知の関数でひも付ける。そのため、例えばGa原料のガスを増加させたにもかかわらず、Ga組成が減るといった誤予測を行うケースがあった。

ベイズ最適化と半導体物性の知識を組み合わせた予測エンジンの関係式では、「Gaの結晶組成=線形の関数(原料ガスGa量)+未知の関数(原料ガスGa、Asの量)」「Asの結晶組成=線形の関数(原料ガスAs量)+未知の関数(原料ガスGa、Asの量)」としている。つまり、該当する材料の結晶組成と原料ガス量の間に線形性の関係をひも付け、線形性からずれる量について未知の関数をひも付ける。そのため、ターゲットとする結晶組成と教師データの結晶組成の差を埋める原料ガス量の予測精度を高められる。

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- 多孔質グラフェンを用いて全固体マグネシウム空気電池を開発

- 鉄鋼材料の強さを決める因子

- 遮熱機能を備えた熱マネジメント材料、熱暴走時に熱伝導率を10分の1以下に

- パナソニック エナジーがハイニッケル正極材を実現した策と次のターゲットとは?

- 不連続×連続繊維の熱可塑性ハイブリッド複合材、高い弾性率と賦形性を両立

- 三菱ケミカル、合成樹脂エマルジョン事業とアクリルエマルジョン事業を譲渡

- JX金属が茨城事業所で高純度CVD/ALD材料の量産ライン立ち上げ完了

- 信越化学が米国で塩ビ原料の生産力を増強、投資金額は5300億円

- 100℃前後の低温領域で使用可能なPd水素透過膜、水素センサー高精度化に貢献

- 全固体電池製造工程の低露点環境に対応する潤滑剤、新技術で開発

コーナーリンク