実験室で成功した化学反応を工業規模で再現する難しさとは?:はじめての化学工学(2)(2/2 ページ)

化学処理は塔で行われる

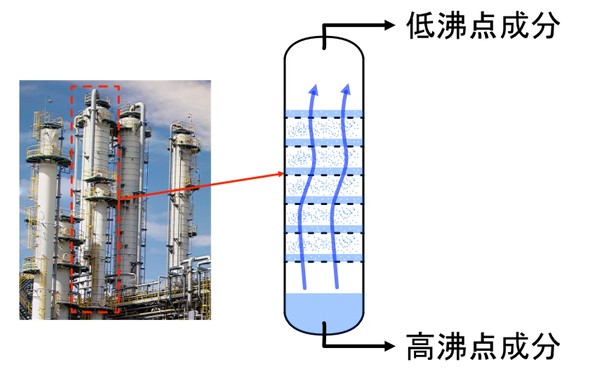

蒸留や吸収、抽出といった化学処理は、工業的には「塔」で行われます。塔は高さ数十メートルにも及ぶ縦長の円筒形装置です。液体や気体を塔の上部と下部から通して接触させます。「蒸留」で使うときは蒸留塔と呼ばれ、他にも吸収塔や抽出塔などがあります。

蒸留塔を例に、塔の役割を解説します。塔の下段では、液を加熱して蒸発させることで気体が塔の上部へ流れていきます。対して上段から中段にかけては液体を下段に落とす形で流していきます。塔内では加熱蒸気が液体と接触することで、気体から液体に熱を伝えながらより沸点の低い成分のみが気体に変わります。

この気体が上部に流れる過程で気液接触を塔内で何度も繰り返せるような構造になっています。例えばトレイと呼ばれる隙間の空いた仕切りが設けられており、トレイで気液接触が効率的に行われます。最終的には沸点の低い成分は上部に、沸点の高い成分は下部に高純度で集まるよう分離されます。

熱交換器で効率的な加熱冷却

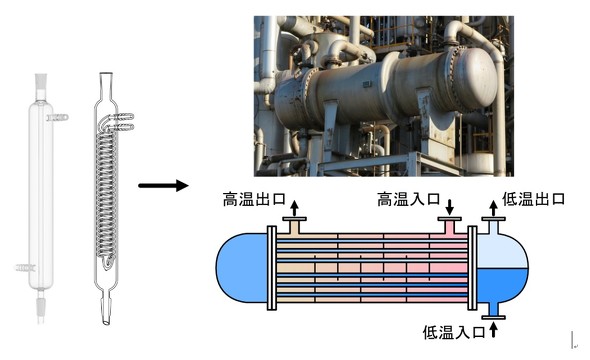

スケールアップで大きく効率が下がるのは加熱冷却の要素で、化学工学的に言うと「伝熱」です。伝熱に必要なのが伝熱面積で、つまり高温の流体から低温の流体へ熱を伝える表面積です。実験室では、ビーカーやフラスコをガスバーナーで直接加熱したり氷浴で冷却したりするイメージがありますが、産業規模で使用されるのが熱交換器です。熱交換器は、高温の流体から低温の流体へ効率的に熱を移動させる装置です。多数の細管を束ねた構造や、プレートを積層した構造など、さまざまなタイプがあります。

実は実験室規模でも熱交換器は使われています。代表的なのがリービッヒ冷却器やジムロート冷却器です。環の内部が複雑な形状になっており、高温側と低温側の伝熱面積が増えるように設計されています。化学プラント用には金属製で作りやすく、強度が保証され、メンテナンス性があるような構造が採用されます。

設備同士は配管でつなぐ

実験室においてガラス器具同士は、摺りガラスになっている部分に挿し込むことで接続していました。プラントでは、これまで挙げた槽、塔、熱交換器をはじめとして、各装置は配管によって接続されています。配管は単なるつなぎではなく、原料や生成物、エネルギーの移動経路として機能します。配管の設計では、「流動」の計算を行って流体力学的な圧力損失を考慮した上で適切な配管径やバルブの種類/ポンプの性能が選定されます。

最後に

実験室で成功した化学反応を工業規模で再現するには、多くの課題があります。そもそも機器の形状や材質が大きく異なることから、単純にサイズを大きくすれば良いわけではないことがイメージいただけたのではないでしょうか。次回からはプラントを設計するに当たり必要となる化学工学的な考え方を紹介していきます。(次回へ続く)

関連記事

そもそも化学工学って何?

そもそも化学工学って何?

化学工学は、多くの工業製品の生産を陰で支える重要な学問分野です。しかし、化学工学とは具体的に何をするのでしょうか? 第1回は、初めて化学工学を学ぶ方を対象に基本的な要素を分かりやすく解説します。 積水化学型MIは超やる気人財が主導、配合設計の検討速度900倍など成果も高速で創出

積水化学型MIは超やる気人財が主導、配合設計の検討速度900倍など成果も高速で創出

本連載では素材メーカーが注力するマテリアルズインフォマティクスや最新の取り組みを採り上げる。第1回では積水化学工業の取り組みを紹介する JSRや出光はマテリアルズインフォマティクスのプロ人材をどのように育成したのか

JSRや出光はマテリアルズインフォマティクスのプロ人材をどのように育成したのか

本連載ではマテリアルズインフォマティクスに関する最新の取り組みを取り上げる。第4回は、国内化学メーカー向けにマテリアルズインフォマティクスのコンサルティング実績を積み重ねてきたEnthoughtを紹介する。 半年勉強するだけでもマテリアルズインフォマティクスは可能、TBMの挑戦

半年勉強するだけでもマテリアルズインフォマティクスは可能、TBMの挑戦

本連載ではメーカーが注力するマテリアルズインフォマティクスや最新の取り組みを取り上げる。第3回は環境配慮素材「LIMEX」と再生素材「CirculeX」を展開するTBMの取り組みを紹介する。 ケミカルズインフォマティクスとMIを活用し、材料選定工程を9割以上削減

ケミカルズインフォマティクスとMIを活用し、材料選定工程を9割以上削減

日立ハイテクは、金属薄膜の材料開発でケミカルズインフォマティクスとマテリアルズインフォマティクスを用いた新手法の検証実験を実施した。従来法と比べて材料選定では9割以上、条件探索では約8割の工程を削減できる。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- 多孔質グラフェンを用いて全固体マグネシウム空気電池を開発

- 鉄鋼材料の強さを決める因子

- 遮熱機能を備えた熱マネジメント材料、熱暴走時に熱伝導率を10分の1以下に

- 不連続×連続繊維の熱可塑性ハイブリッド複合材、高い弾性率と賦形性を両立

- 三菱ケミカル、合成樹脂エマルジョン事業とアクリルエマルジョン事業を譲渡

- JX金属が茨城事業所で高純度CVD/ALD材料の量産ライン立ち上げ完了

- 信越化学が米国で塩ビ原料の生産力を増強、投資金額は5300億円

- 100℃前後の低温領域で使用可能なPd水素透過膜、水素センサー高精度化に貢献

- 油付きPETボトルの再生材料を食用油容器の一部に使用

- ネオジム磁石からレアアースを回収する技術の開発を推進

コーナーリンク