ケミカルズインフォマティクスとMIを活用し、材料選定工程を9割以上削減:マテリアルズインフォマティクス

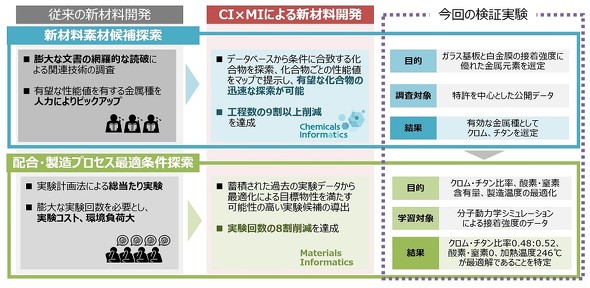

日立ハイテクは、金属薄膜の材料開発でケミカルズインフォマティクスとマテリアルズインフォマティクスを用いた新手法の検証実験を実施した。従来法と比べて材料選定では9割以上、条件探索では約8割の工程を削減できる。

日立ハイテクは2024年2月8日、金属薄膜の材料開発で、ケミカルズインフォマティクス(CI)とマテリアルズインフォマティクス(MI)を用いた新しい手法の検証実験を実施したと発表した。

CIは、特許などの公開データを基にしたデータベースや探索AI(人工知能)により、化合物探索を支援する同社独自のクラウドサービスだ。このCIとMIを組み合わせることで、実験データの蓄積がない新しい材料の開発にも適用でき、開発工程を効率化する。

検証実験では、基板上に金属薄膜を生成する接着層の設計に同手法を用いた。具体的には、ガラス基板と白金膜の両方に対して、接着強度に優れた金属元素をCIで探索し、60万通りの組み合わせの候補から4種類の材料を抽出した。さらに、4種の中からコスト面を考慮して、クロムとチタンの2種類に絞り込んだ。

次に、MIを用いて、素材の配合比率や量、温度などの最適条件を探索し、クロムとチタンの比率が0.48:0.52、酸素と窒素の含有量がいずれも0、製造温度は246℃という4つの最適条件を導き出した。この結果を基に、246℃でガラス基板上にクロム、チタン合金から成る接着層を挟んで白金膜を形成したところ、室温のみならず、800℃の高温下でも、接着強度を保持することが確認できた。

従来の手法では、材料選定や条件探索に、膨大な文献の読み込みと多数の実験が必要だった。CIとMIを組み合わせる同手法により、材料選定では工程数を9割以上、最適条件の探索では実験回数を約8割減らすことができる。

また、実験回数の削減によって、一連の開発工程で発生するCO2の排出量が従来の1.77トン(t)から0.35tとなり、1.42tを削減できた。同社は同手法を化学、素材メーカーに提供し、材料開発の効率化とともにカーボンニュートラル達成にも貢献する。

関連記事

JSRや出光はマテリアルズインフォマティクスのプロ人材をどのように育成したのか

JSRや出光はマテリアルズインフォマティクスのプロ人材をどのように育成したのか

本連載ではマテリアルズインフォマティクスに関する最新の取り組みを取り上げる。第4回は、国内化学メーカー向けにマテリアルズインフォマティクスのコンサルティング実績を積み重ねてきたEnthoughtを紹介する。 半年勉強するだけでもマテリアルズインフォマティクスは可能、TBMの挑戦

半年勉強するだけでもマテリアルズインフォマティクスは可能、TBMの挑戦

本連載ではメーカーが注力するマテリアルズインフォマティクスや最新の取り組みを取り上げる。第3回は環境配慮素材「LIMEX」と再生素材「CirculeX」を展開するTBMの取り組みを紹介する。 積水化学型MIは超やる気人財が主導、配合設計の検討速度900倍など成果も高速で創出

積水化学型MIは超やる気人財が主導、配合設計の検討速度900倍など成果も高速で創出

本連載では素材メーカーが注力するマテリアルズインフォマティクスや最新の取り組みを採り上げる。第1回では積水化学工業の取り組みを紹介する スーパーコンピュータを活用した新規塗材探索手法を開発、塗材開発を高速化

スーパーコンピュータを活用した新規塗材探索手法を開発、塗材開発を高速化

東京大学は、日本ペイント・インダストリアルコーティングスとの共同研究により、スーパーコンピュータを活用した新規塗材探索手法の開発に成功した。実用的な塗材開発の高速化に役立つことが期待される。 レゾナックが量子化学計算に比べて数千倍速く物性を予測可能なアプリを開発

レゾナックが量子化学計算に比べて数千倍速く物性を予測可能なアプリを開発

レゾナックは、ディープラーニング技術を用いたAIと膨大な蓄積データを用いるケモインフォマティクスアプリを独自開発し、運用を開始した。 旭化成のDX戦略、MIで従来品の2倍の性能を実現し共創型MIの基盤も構築

旭化成のDX戦略、MIで従来品の2倍の性能を実現し共創型MIの基盤も構築

旭化成は、東京都内とオンラインで説明会を開き、マテリアルズインフォマティクス(MI)の導入やデジタル人材の育成など、DXに関する同社の取り組みを紹介した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- 多孔質グラフェンを用いて全固体マグネシウム空気電池を開発

- 遮熱機能を備えた熱マネジメント材料、熱暴走時に熱伝導率を10分の1以下に

- 不連続×連続繊維の熱可塑性ハイブリッド複合材、高い弾性率と賦形性を両立

- 三菱ケミカル、合成樹脂エマルジョン事業とアクリルエマルジョン事業を譲渡

- JX金属が茨城事業所で高純度CVD/ALD材料の量産ライン立ち上げ完了

- 信越化学が米国で塩ビ原料の生産力を増強、投資金額は5300億円

- 100℃前後の低温領域で使用可能なPd水素透過膜、水素センサー高精度化に貢献

- 油付きPETボトルの再生材料を食用油容器の一部に使用

- 分析できるサンプルを最大14倍に増やせるUHPLC、強みとなる3つの特徴

- ネオジム磁石からレアアースを回収する技術の開発を推進

コーナーリンク