溶接部の疲労強度(その1):CAEを正しく使い疲労強度計算と有機的につなげる(10)(1/5 ページ)

金属疲労を起こした際にかかる対策コストは膨大なものになる。連載「CAEを正しく使い疲労強度計算と有機的につなげる」では、CAEを正しく使いこなし、その解析結果から疲労破壊の有無を予測するアプローチを解説する。連載第10回は「溶接部の疲労強度」について取り上げる。

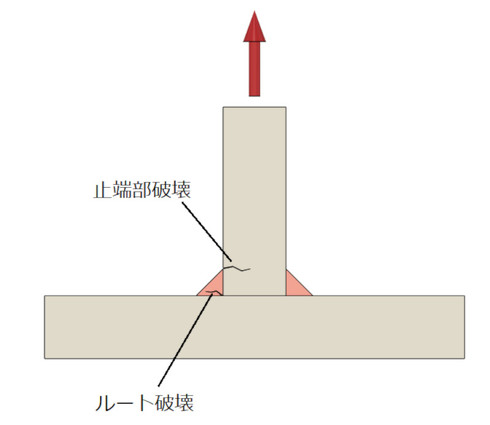

溶接構造物の場合、例えば、H形鋼が「ポキッ」と折れるようなことはなく、溶接ビード(ルート部)か部品側の溶接ビードが付いているところ(止端部)が壊れます。溶接部は強烈な応力集中場であり、疲労強度は母材の疲労強度よりもかなり低下し、かつバラツキます。今回は筆者の持論を極力少なくし、既存の文献の内容をかいつまんで説明していきます。

溶接部の疲労強度指針

溶接に関する文献は多数ありますが、「こうやって応力を計算して、この許容応力を使ったらOKですよ」と知りたいことがズバリ書かれているものとなるとかなり限られます。筆者の知る限りは参考文献[1][2]が該当しますが、それ以外は米国にあると聞いています。参考文献[1][2]による計算手順はほぼ同じで数値も近いです。

溶接部の疲労強度計算の原則を以下に記します。

- 対象とする鋼種は、参考文献[1]では引張強さが300〜1100[MPa]の炭素鋼および低合金鋼、参考文献[2]では引張強さが960[MPa]までの構造用鋼、オーステナイト系ステンレス鋼となる

- 対象とする鋼種では、鋼種を問わず基準となる強度は同じ値である

- 応力レンジ(最大応力−最小応力)で評価する

- 平均応力は考慮しない

- 応力集中を考慮しない応力、つまり公称応力ないしはホットスポット応力で評価する

今まで、疲労強度は引張強さの2分の1だとか、疲労限度線図を使った平均応力の影響などを述べてきましたが、それらはぶっ飛んでしまいました。引張強さがいくらであろうとも同じ基準を使うというのは衝撃ですね。では、平均応力を考慮しない理由を少し考察してみましょう。

一般的に、溶接部には残留応力があるといわれています。その大きさを見積もってみましょう。溶接ビードが溶けているときの形状を初期形状とすると、室温まで冷えたときには熱収縮しています。というと、鉄の融点(1538[℃])から室温までの熱変形解析が考えられますが、赤い鉄はたたくと簡単に変形することから冷却過程のうち高温では溶接ビードはかなり塑性変形します。この分を考慮して900[℃]からスタートしましょう。

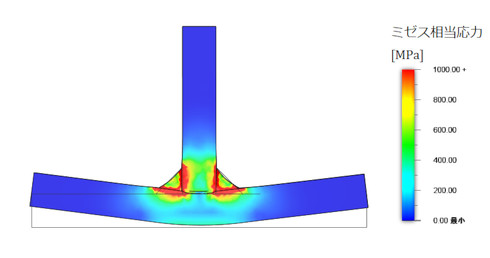

図1に、すみ肉溶接の熱収縮解析結果を示します。典型的な変形(溶接ひずみ)が発生しています。赤い領域がミゼス相当応力が1000[MPa]以上となった領域です。弾性解析なので大きな応力となっていますが、1000[MPa]は降伏応力よりも大きいので溶接ビード近傍は塑性変形し、残留応力は降伏応力になるだろうことが分かります。

どんな溶接をしても残留応力は降伏応力なので、残留応力を見込んだ強度基準(これは実験的に求められるものです)にしておけば、平均応力を考慮する必要はないように思えます。

鋼種を問わないことについては、鋼板の強度は含有元素の量に左右されますが、それと同レベルで熱処理と圧延工程によっても左右されています。熱処理と圧延工程により鋼板の強度は向上しています。しかし、いったん溶接をしてしまうと過去の熱処理による強度向上分や結晶粒が微細化された分がリセットされてしまいます。このような理由から鋼種を問わず同じ強度基準が適用されるのではないかと考えます。

参考文献:

- [1]日本鋼構造協会|鋼構造物の疲労設計指針・同解説|技報堂出版(2014)

- [2]A.F.Hobbacher|Recommendations for Fatigue Design of Welded Joints and Components、Second Edition|INTERNATIONAL INSTITUTE OF WEIDING(2016)

連載第1回の問題の解決

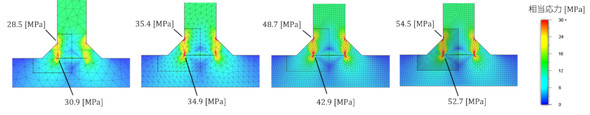

連載第1回で、図2のような応力分布図を見せて、CAE解析では溶接部の強度評価ができないことを述べました。要素分割を変えると応力値が変わる問題は、連載第6回で説明した応力特異点があるためです。

図3にルート部と溶接止端部を示します。溶接止端部の公称応力は連載第8回で説明したホットスポット応力を使うことで解決ですね。溶接ビードの公称応力については後述します。

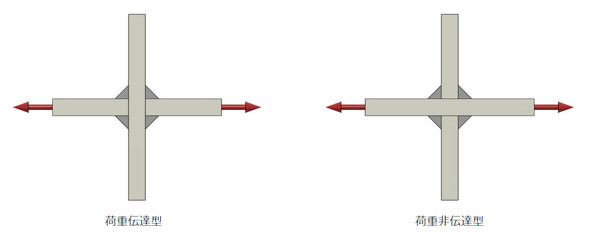

荷重伝達型溶接と荷重非伝達型溶接

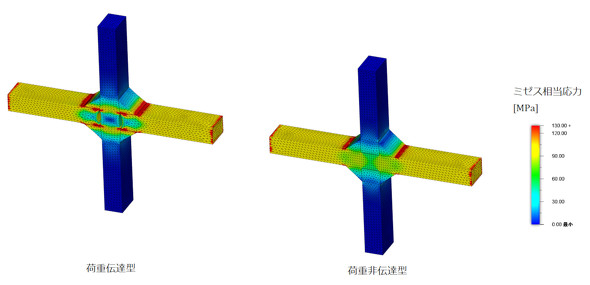

図4に荷重伝達型溶接継手と荷重非伝達型溶接継手を示します。荷重伝達型は力が溶接ビードに伝わりますが、荷重非伝達型は中央の板が荷重を支えるので溶接ビードに力は伝わらないように思えます。力が伝わらないのだから強度計算は不要と考えがちですが、これは少し危険です。

図5に両者の相当応力分布を示します。荷重非伝達型にもきっちり応力集中が発生しています。荷重非伝達型も荷重伝達型と同じ扱いで強度計算する必要があります。「あっ、この辺にちょっとした取り付け用の板を付けておこう」という感じで、強度計算をしないまますみ肉溶接の図面指示をすると、後で困ったことになる可能性があるのです。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞