3Dプリンタの活用方法に合わせた材料開発トレンドの変化:3Dプリント材料、この10年程度の進化(3)(2/2 ページ)

試作向けツールとしての3Dプリンタと、試作向け材料の時代

2012年頃から現在に至るまで、3Dプリンタ製造メーカー数の増加に合わせるように、3Dプリント材料についても製造ベンチャー企業や大手材料メーカー内の開発プロジェクトも数多く誕生している。この背景には小規模ながらも実験的な材料を受け入れるマーケットの存在があり、このマーケットは小規模であっても3Dプリント材料として新しい素材を世の中に出してデモンストレーションを行う場として機能していた。

しかし、3Dプリントによって製造/販売される製品の登場には少し間が開くことになる。造形物の精度や品質よりも、材料価格の影響により製造業界で3Dプリンタは長い間「試作品製造ツール」として位置付けられた。3Dプリント材料は、フィラメントや粉末を作る加工コストが価格に反映されており、射出成形など既存工法に使われている汎用樹脂に比べ高コストとなることが一般的だった。ABSのフィラメントが1kg当たり数万円で取引されていた時代もある。しかし、試作品製造においては既存手法を用いる場合でも一般に高価格となるため、置き換え手段として3Dプリントに利便性とコスト優位性が認められた。

試作品としての活用の場合、基本的には既存工法で製造する部品の「形状試作」のために使われるが、射出成形などで成形することを前提とした形状を3Dプリントで再現する場合には、どうしても非効率な部分や、一定の無理を伴うことがあった。

そのため、うまく形状ができないケースや、形状が完成したとしてもサポート材の利用による使用材料と造形時間の増大(=大幅なコスト増)、部品が強度的に劣るものになる可能性については連載第2回の連載でも触れた通りである。この当時に悪戦苦闘しながらラピッドプロトタイピングで3Dプリントを使い込んでいた技術者ほど、3Dプリントで最終製品を製造したり、スペアパーツなどで既存工法の部品をそのまま置き換えたりすることの難しさを強く体感していたように思う(筆者もその1人であった)。

DfAMの考え方の浸透と、3Dプリント製造を志すプレイヤーの出現

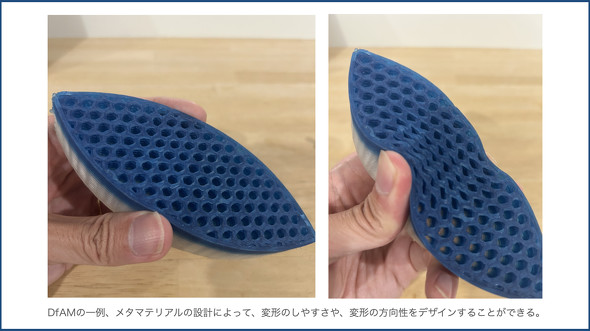

そんな中、2016年頃からDfAMという概念が認知され次の変化が始まる。DfAM=Design for Additive Manufacturingは、初めは3Dプリントの造形を失敗させないための設計ガイドラインとして知られていったが、次第に「カスタムメイド設計」「メタマテリアル」「トポロジー最適化」「複数の部品の一体化」「マルチマテリアル設計」などデジタル工作機器の製法的特徴を生かして既存工法では不可能な設計や機能を実現するためのデザインガイドへと活用方法が変化していった。

こうした特徴を十分に理解することで、機能面だけではなくコスト面でも優位になる組み合わせを見いだせることが分かり、次第に3Dプリント製品の開発が本格的に検討されることになる。また、2017年頃からは、ペレット式3Dプリンタも登場し、家具や建築など大型の製造物も作られるようになっていく。この辺りから、3Dプリントによる製造数の増加と、製造物の大型化が同時に進んでいった。

製造用材料としての要求

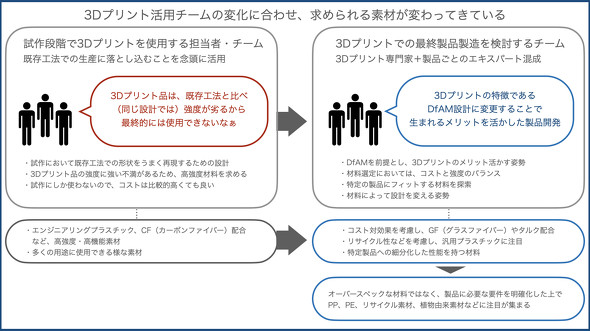

製造するものが多く、大きくなるほど、これまでの試作品用途では許容されていた材料価格に対してコストの低減ニーズが強くなってくる。これは、ラビットプロトタイピングで活用するチーム(最終的に射出成形など別工法での生産を目指す)ではなく、本当に3Dプリントによる製造までを視野に入れた開発チームが誕生し、彼らが製品化を目指してこれまでとは別の段階の活用検討を始めた証でもある。

最終製品まで見越したコスト意識を反映して、以前は素材の強化といえば炭素繊維が真っ先に使用されていたのが比較的安価なガラス繊維やタルク(滑石)などが選択されるようになってきた。ベース樹脂にも汎用樹脂であるポリプロピレン(PP)やポリエチレン(PE)を使用することが近年、国内外のさまざまな企業により盛んに研究されている[注2]。

注釈:

注2 ポリプロピレンは、最も身近な樹脂であり、人体に安全で、軽く、耐薬品性や、靭性に優れるため、日用品などの製造に適している。しかし、成形収縮率が大きく、3Dプリントでの使用は非常に難しいとされてきた。成形収縮率の低減という課題に対して、各メーカーが独自のコンパウンドや、フィラー添加などによって取り組んでいる。日用品に多く用いられることからリサイクル素材などでも手に入りやすい。

環境対応素材への再注目

3Dプリントの使われ方がラピッドプロトタイピング向けツールから製造用機械と捉えられるようになり、それに合わせて求められる素材も変化している。その中でABSから始まる高機能化によって工業化を実現してきた流れと、PLAから始まる人や環境に優しい新ジャンルのものづくりを進めた流れ、それらが今再び合流し始めているように思える。

3Dプリンタは単なる製造用機械にとどまらず、環境対応型のものづくりを行うために適切な素材を適量使用することが可能なツールとしての役割を持ち始めていることは連載第1回でも触れたが、これらを背景として植物由来の素材やリサイクル素材に注目が回帰している。

かつてPLAは新しいものづくりの可能性を感じさせはしたが、その材料性能が制約となり実用的な活用には進みにくかった。しかし、近年では植物由来の素材でも、バイオPE、酢酸セルロース、植物性フィラーとしての活用など、より高耐久なラインアップがそろってきたとともに、設計においてもDfAMの考え方を適用することで不足する材料性能を補うことが可能となってきた。材料に求める物性も、オーバースペックなものを求めるのではなく、コストと性能を厳しくてんびんにかけ、実用可能な最低限のところに落ち着こうとしている。

かつては「作りたいもの」が先にあり、それを実現できる材料の登場を待つことが多かったように思う。しかし、現在はまず「使える/使いたい/使うべき素材」を設定し、それをうまく使いこなすための製品分野選定と設計を掛け合わせることで活用先を見いだせるようになってきている。その際たるものがリサイクル素材の活用である。

次回は、リサイクル素材や地域資源を組み合わせた実践として、神奈川県鎌倉地域における回収資源を用いた取り組み事例を紹介しながら、3Dプリントでのリサイクル素材の活用における現状課題の把握と、それらの解決糸口について議論する予定である。

筆者紹介

慶應義塾大学 大学院 政策・メディア研究科 特任講師/慶應義塾大学SFC研究所 環デザイン&デジタルマニュファクチャリング創造センター所属 湯浅亮平(ゆあさりょうへい)

1987年生まれの3Dプリントマテリアルデザイナー。専門分野はデザイン工学、デジタルファブリケーション、3D/4Dプリンティング向けの材料ブレンド、意匠形態学。2012年、千葉大学大学院工学研究科デザイン科学専攻、修了。プラスチック製品製造のキョーラクにて、製品の研究開発において、3Dプリント機材をプロトタイピング工程に導入。開発用途に使用するのみではなく、3Dプリント材料の開発を始める。2018年、慶應大学SFC研究所に客員研究員として加入後、デジタル製造分野において素材とデザインをつなぐ役割を担い、多くのデザイナーと共同作業にて制作。2022年より、慶應義塾大学 大学院 政策・メディア研究科 特任助教として着任。2023年、特任講師。東京2020オリンピック・パラリンピックでは、世界初のリサイクル3Dプリントによる表彰台制作において、材料開発チームリーダーを務めた。現在、文部科学省COI-NEXT(2021〜)「デジタル駆動超資源循環参加型社会共創拠点」では若手マネジメントリーダーとして、神奈川県鎌倉市を舞台とする産官学民参加型の資源循環社会基盤創出プロジェクトに参画中。

関連記事

環デザインとマテリアルドリブン・リサーチ

環デザインとマテリアルドリブン・リサーチ

本連載では活用事例が増えつつある3Dプリント材料の基礎や最新の動向と活用事例について紹介します。第1回では3Dプリントの活用が広がった流れや材料の変遷、著者が手掛けた3Dプリントの活用事例について説明します。 3Dプリント製法の特殊性を踏まえた開発の重要性

3Dプリント製法の特殊性を踏まえた開発の重要性

本連載では活用事例が増えつつある3Dプリント材料の基礎や最新の動向と活用事例について紹介します。第2回では3Dプリントと既存の成形方法との違いや企画段階からの考え方などについて、実例を挙げて解説します。 3Dプリンタだから実現できた東京五輪表彰台プロジェクトとその先【前編】

3Dプリンタだから実現できた東京五輪表彰台プロジェクトとその先【前編】

本来ゴミとして捨てられてしまう洗剤容器などの使用済みプラスチックを材料に、3Dプリンティング技術によって新たな命が吹き込まれた東京2020オリンピック・パラリンピック競技大会(東京2020大会)表彰台。その製作プロジェクトの成功を支えた慶應義塾大学 環境情報学部 教授の田中浩也氏と、特任助教の湯浅亮平氏に表彰台製作の舞台裏と、その先に目指すものについて話を聞いた。 3Dプリンタだから実現できた東京五輪表彰台プロジェクトとその先【後編】

3Dプリンタだから実現できた東京五輪表彰台プロジェクトとその先【後編】

本来ゴミとして捨てられてしまう洗剤容器などの使用済みプラスチックを材料に、3Dプリンティング技術によって新たな命が吹き込まれた東京2020オリンピック・パラリンピック競技大会(東京2020大会)表彰台。その製作プロジェクトの成功を支えた慶應義塾大学 環境情報学部 教授の田中浩也氏と、特任助教の湯浅亮平氏に表彰台製作の舞台裏と、その先に目指すものについて話を聞いた。 ディスクリート設計×マテリアルリサイクルによる東京2020表彰台プロジェクト

ディスクリート設計×マテリアルリサイクルによる東京2020表彰台プロジェクト

「メイカームーブメント」から10年。3Dプリンタをはじめとする「デジタル工作機械」の黎明期から、新たな設計技術、創造性、価値創出の実践を積み重ねてきたデザイン工学者が、蓄積してきたその方法論を、次に「循環型社会の実現」へと接続する、大きな構想とその道筋を紹介する。「環デザイン」と名付けられた新概念は果たして、欧米がけん引する「サーキュラーデザイン」の単なる輸入を超える、日本発の新たな概念になり得るか――。連載第4回では「ディスクリート設計×マテリアルリサイクルによる東京2020表彰台プロジェクト」について取り上げる。 ドローンの“巣”となるドローンポートを国産化、カーボンニュートラルにも貢献

ドローンの“巣”となるドローンポートを国産化、カーボンニュートラルにも貢献

「Take Off Anywhereプロジェクト(TOAプロジェクト)」が、ドローンの離着陸や充電を自動で行えるドローンポートを開発したと発表。屋外運用に対応するため全天候対応のシェルターとなる開閉機構なども備えており、国内で設計開発し本格的な量産を行う国産のドローンポートは初の事例になるという。 「モノ売り強者」が「コト売り」に挑戦する理由、ブリヂストンの場合

「モノ売り強者」が「コト売り」に挑戦する理由、ブリヂストンの場合

MONOist、EE Times Japan、EDN Japan、スマートジャパン、TechFactoryの、アイティメディアにおける産業向け5メディアは2018年7月12日、名古屋市内でセミナー「MONOist IoT Forum in 名古屋」を開催した。名古屋での同セミナー開催は2度目となる。 国産ドローン普及の壁はカスタマーサービス、TOAプロジェクトが共創で対応

国産ドローン普及の壁はカスタマーサービス、TOAプロジェクトが共創で対応

Take Off Anywhereプロジェクト(TOAプロジェクト)は、同プロジェクトに参画するVFRとSHIFT PLUS、エレパが連携して、ドローン業界のカスタマーサービス代行事業を開始することを発表した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- トヨタのEVに載る全固体電池向け固体電解質の大型製造装置を建設

- 10万原子のシミュレーションを1週間で、富士通MI技術の「異次元の高速化」

- 超薄板ガラスがスピーカー振動板で採用

- 富士フイルムが営業利益で過去最高、「半導体材料」と「チェキ」好調

- AGCが減収増益、化学品などが不調もモビリティー向け製品が国内で好調

- 熱転写インクリボン技術を用いた紙製検査チップ、試薬でにじまず分析

- 【クイズ】トヨタと住友金属鉱山、全固体電池正極材の共同研究開始はいつ?

- 再エネルギー由来の水素を活用したグリーンアンモニア実証プラントが始動

- MIツールが「PCの肥やし」にならないように富士通は動く

- レアメタルを使わないシリコーン硬化用の鉄触媒を開発

コーナーリンク