3Dプリンタだから実現できた東京五輪表彰台プロジェクトとその先【前編】:未来につなげるモノづくり(1/4 ページ)

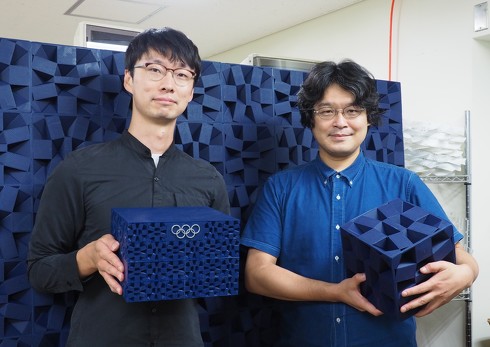

本来ゴミとして捨てられてしまう洗剤容器などの使用済みプラスチックを材料に、3Dプリンティング技術によって新たな命が吹き込まれた東京2020オリンピック・パラリンピック競技大会(東京2020大会)表彰台。その製作プロジェクトの成功を支えた慶應義塾大学 環境情報学部 教授の田中浩也氏と、特任助教の湯浅亮平氏に表彰台製作の舞台裏と、その先に目指すものについて話を聞いた。

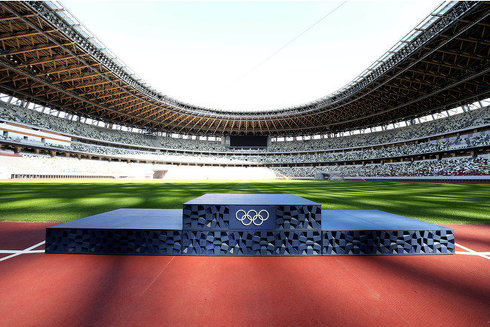

一般家庭から回収された洗剤容器などの使用済みプラスチックを材料に、3Dプリンティング技術によって新たな命が吹き込まれた東京2020オリンピック・パラリンピック競技大会(東京2020大会)表彰台。2021年6月に行われたお披露目イベントで初公開されたその表彰台は、東京2020大会エンブレムを手掛けた美術家の野老朝雄氏がデザインしたもので、エンブレムを3次元的に発展させた藍色の美しい意匠がとても印象的だった。大会も既に始まっているため、表彰式(ビクトリーセレモニー)の中継などで目にする機会も多いことだろう。

この東京2020大会表彰台プロジェクトは、同大会が掲げるコンセプトの1つ「持続可能性」への貢献を象徴するもので、市民参加型の「使い捨てプラスチックを再生利用した表彰台プロジェクト〜みんなの表彰台プロジェクト〜」(事業協力者:P&Gジャパン)によって全国から集められた洗剤容器などの使用済みプラスチックをリサイクルプラスチック材料として再生し、表彰台の製作に利用する“オリンピック・パラリンピック史上初の試み”がなされた。

同時に、この取り組みは金型などを活用した従来工法ではなく、材料押し出し方式の3Dプリンタによって、表彰台側面に配置された美しい3次元立体レリーフ形状のパネルを7000枚(表彰台98台分)量産するという前代未聞の挑戦でもあり、その製作は「3Dプリンタだからこそ実現できた」といえる。

そんな東京2020大会表彰台プロジェクトの成功を支えたのが、3Dプリンタによる設計・製造を担当した慶應義塾大学 環境情報学部 田中浩也研究室だ。今回、教授の田中浩也氏と、特任助教の湯浅亮平氏に、東京2020大会表彰台プロジェクトの舞台裏と、その先に目指すものについて話を聞いた。

今回お届けする【前編】では、東京2020大会表彰台プロジェクトの製作過程とその試行錯誤の取り組みを中心にお届けする。

短期間での検証・研究に欠かせなかった3Dプリンタ

田中浩也研究室へ東京2020大会表彰台プロジェクトの製作に関する相談が持ち込まれたのは、2019年8月のこと。言うまでもなく、この時点では東京2020大会の開催は2020年7月を予定しており、新型コロナウイルス感染症(COVID-19)のパンデミックにより1年間の延期が確定するとは誰も予想していなかった。

実はこの相談のタイミングで決まっていたことは、全国から回収された使用済みプラスチックを材料に表彰台を作るということと、野老氏による表彰台のデザイン案(東京2020大会エンブレムを象徴する組市松紋を取り入れ、藍色を用いるなど)を基にそれを発展させて具現化するということ。しかも、東京2020大会エンブレムの藍色と白色の配色を使うと、カメラがフリッカー現象の影響を受けてしまうことも分かっていたので、全く別の手法・色調で野老氏がデザインする表彰台を実現する必要もあった。

「このときはまだ具体的な表彰台の形状は確定しておらず、とにかく使用済みプラスチックをリサイクルして使うこと、野老氏がイメージする表彰台デザインを発展させて製造可能なものにすることのみが決まっており、使用済みプラスチックの回収そのものも同時進行だった。そのため、検討を始めた当初は、使う材料も未知で、デザイン(形状)も工法も確定しておらず、誰も本当にできるのか分からない状況からのスタートだった」と田中氏は振り返る。

本当に実現できるのか? 田中氏をはじめとするプロジェクトチームは、まずその検証・研究に時間を割いた。東京2020組織委員会に対していち早く実現のめどを示し、年明け(2020年1月)に行われる表彰台の評価試験に合格する必要があったためだ。

限られた期間と予算の中で、材料、デザイン、製造方法の確立とともに、品質やレギュレーションも担保しなければならないため、何もかもが並行作業にならざるを得なかった。しかも、いずれの要件も難易度が高く、普通のモノづくりのプロセスであればどこかを実現する代わりに、どこかを諦めなければ成立しないといったような状況にあった。

ある意味、無謀ともいえるこの挑戦において、関係者やメンバーとの円滑なコミュニケーション、そして、不安の解消に役立ったのが3Dプリンタだ。「無数にある要件をどうやってクリアしていくべきかを検討する際、実際に3Dプリントした試作品などを用いて現実的な解をモノとして示しながら、難しい要件を解きほぐしてコミュニケーションを図り、プロジェクトメンバーや関係者との合意形成につなげていった。画面上で見せる作り込まれたCGではなく、実際にモノとして見せられた点は大きい」(田中氏)。

表彰台プロジェクトの製作過程で3Dプリントされた試作品(このときはキューブ状のデザインで検討されていた)。材料、データなどの調整や見直しが並行して行われ、その確認プロセスに3Dプリンタが活用された[クリックで拡大]

表彰台プロジェクトの製作過程で3Dプリントされた試作品(このときはキューブ状のデザインで検討されていた)。材料、データなどの調整や見直しが並行して行われ、その確認プロセスに3Dプリンタが活用された[クリックで拡大]湯浅氏も「検証を始めた当初は金型で製造するのか、それとも3Dプリンタでいくのかは決まっておらず、使用する予定のリサイクルプラスチック材料も手元になかったので、取りあえず似たような材料を用いて3Dプリンタで造形したり、その形状を評価したりすることで、最終イメージを早いタイミングで共有し、プロジェクトメンバーや関係者の意識を同じ方向に合わせていった」とそのメリットを語る。

実際、2カ月程度で実現のめどを示し工法を確定させ、約4カ月後の評価試験をパスする必要があったこともあり、金型を用いた製造では期間的にもコスト的にも無理があると判断。何よりも短期間でさまざまなデザインバリエーションを試行錯誤するには不向きだった。また、複雑形状を施した意匠デザインとなると金型の構造もより複雑なものとなるため、さらにそのハードルが上がってしまう。そのため、検証・研究の段階でフル活用し、既にアジャイルなモノづくりを実践していた田中浩也研究室の材料押し出し方式3Dプリンタ(エス.ラボ製)を、そのまま量産でも使用することに決めた。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 品質はどのように作られ、どのように確認されているのか

- ソフト設計者が混乱する機械屋からの要望【安全対策編/前編】

- 加工不備や配線不良、バッテリー不具合、熱問題 品質課題が顕在化した1月のリコール

- パナソニック コネクトがSnowflakeのAI機能を活用し、設計仕様の照合作業を9割短縮

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 3Dプリントによる格子構造を利用した枕のクラウドファンディングを発表

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 3σと不良品発生の確率を予測する「標準正規分布表」

- 奥行き表現やトラッキング機能を強化したVR設計検証支援システム