3Dプリンタ活用によるサステナブルなモノづくり事例:サステナブル設計とデジタルモノづくり(6)(1/3 ページ)

地球環境に配慮したモノづくりの実践はあらゆる企業に課せられた重要なテーマの1つだ。本連載では、サステナブル設計の実現に欠かせないデジタルモノづくりにフォーカスし、活用の方向性や必要な考え方などについて伝授する。連載第6回では、3Dプリンタ活用によるサステナブルなモノづくり事例について紹介する。

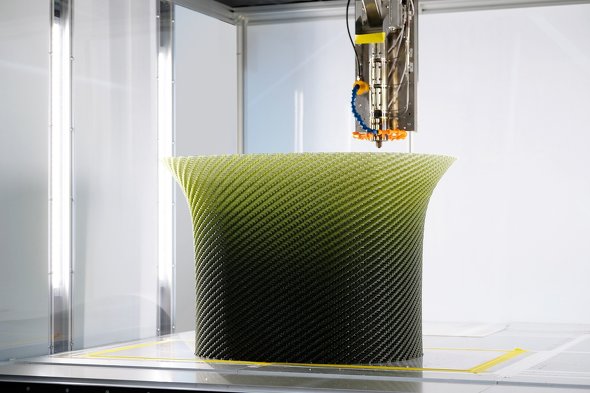

パーツなどの形状によっては金属や樹脂の塊を削る(切削加工する)よりも、材料をイチから積層していく3Dプリンタを活用した方が、材料使用量や廃棄物の量を削減できる、あるいは軽量化できる可能性があります。今回はこれまでMONOistに掲載された記事を振り返りながら、“3Dプリンタ活用によるサステナブルなモノづくり事例”についてまとめていきたいと思います。

3Dプリンタに使用する材料と使用後の取り組み

3Dプリンタに使用する材料にリサイクル材を使用したり、3Dプリントしたものをリサイクルしたりなど、環境に配慮したモノづくりが進んでいます。3Dプリンタの中には、再生プラスチックの利用が可能なペレット式3Dプリンタも登場しており、より環境に配慮したモノづくりを実践できる技術なども整いつつあります。

ExtraBold

日本企業の取り組みとしては、例えば、ExtraBoldがペレット材料を使用できる材料押し出し(MEX/FDM)方式の大型3Dプリンタ「EXF-12」を開発販売しています。廃材となった熱可塑性樹脂をリサイクルし、再度3Dプリンタの材料として使用できます。最大造形サイズは1.7×1.3×1.0mとなります。樹脂ペレット材に対応する独自設計の3Dプリントヘッドにより、毎時15kgの最大吐出量を実現しています。材料はABS、PLA、PP(ポリプロピレン)、PC(ポリカーボネート)など、一般的な樹脂材料に対応し、FDM方式にありがちな造形物の反りを抑えるため、庫内と造形エリアの床面に当たるビルドプレートは細かな温度調節を行っています。

さらに、ExtraBoldはロボットアームが造形テーブルを動かしながら造形を行う「REX-Series BUTLER fabrication」を発表しています。ロボットアームを採用することで精密な造形が可能になった他、省スペース化や導入コストの低減も図れるようです。造形材料については、熱可塑性樹脂の一般的なペレット材だけでなく、リサイクル樹脂やバイオプラスチックを含む環境に配慮した材料を使用できます。

ExtraBoldによる、バイオプラスチックを利用した造形技術開発の事例として、イ草と生分解性樹脂を混合した樹脂とEXF-12を使用し、デザインラボ「HONOKA」と共同制作した「TATAMI ReFAB PROJECT」と題した家具シリーズがあります。

3D Printing Corporation

3D Printing Corporationは、WASP製のペレット方式3Dプリンタ「WASP 4070 HDP」と「WASP 3MT HDP」を導入し、SDGs(持続可能な開発目標)や自己循環型リサイクル、「プラスチックに係る資源循環の促進等に関する法律(プラスチック資源循環法)」に取り組んでいます。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現