プリントヘッド生産能力を3倍へ、“技能こそ生命線”秋田エプソンの新工場棟:スマート工場最前線(3/3 ページ)

モノを形にするのは人間、技能こそ生命線

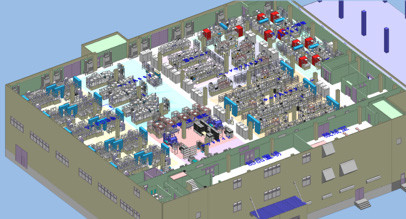

今回、建設された新棟は3階建てで、2016年からプリントヘッドの生産を行っている既存の7号棟に併設している。

1階ではプリントヘッドに使う部品の成形やプレス加工などを行う。同様に成形部品も作っている7号棟では、金型交換に門型クレーンを使っていたが、新棟ではホイストクレーンを導入し、効率的に金型の交換を行えるようになっている。また、各成形機に門型クレーンが入るスペースが要らなくなったことで、より多くの成形機を設置できるようになり、スペース生産性も向上している。

2階と3階はクリーンルームとなっており、プリントヘッドの組み立てを行う。新棟ではシミュレーションを駆使して最適なレイアウト構想を追求しており、7号棟では部品の投入から完成まで複数の工程を1つのラインとして構成していたが、これを工程ごとに設備をまとめてフロア全体を1つのラインとした構成に替えることで、作業者の多台持ちに取り組む。

既に7号棟でも1階でも出来上がった部品などは自動で専用のトレーに入れられ、組み立てもロボットなどが行うため、成形材料の投入以降は作業者が手で直接部品に触れることはないほど自動化は進んでいる。それでも、自社製ロボットを用いた高効率ラインによって既存の7号棟よりさらに自動化を進め、生産性30%向上を目指す。

同じ建屋構造の7号棟では2階と3階に更衣室があり、それぞれの階でクリーンルームウェアに着替えてからクリーンルームに入っていたが、新棟では2階に更衣室を集約し、3階で働く作業者も2階で着替えてから3階のクリーンルームに上がる構造とした。これによって、用具の一元管理などを進める。

それでも平田氏は「工場ではモノを作ることでしか表現できない。自動化、効率化の追求は当然だが、最後にモノを形にできるのは人間の技能だ。どんなにロボットやAI(人工知能)が発展しても、取って代わることはない。だからこそ技能はわれわれの生命線であり、自己研鑽(けんさん)を続けていく必要がある」と語る。

設備の納入は段階的に行っていく予定となっており、新棟の完成により秋田エプソンにおけるプリントヘッドの生産能力は将来的に現在の3倍程度まで拡大する。吉田氏は「世界経済の景気減退は業績にも影響を与えているが、これらの投資はその先の2025年以降の事業成長に向けた準備という側面もある」と述べる。

関連記事

“黒ひげ”も確実に助ける力覚センサーの力、難作業置き換えを訴求したエプソン

“黒ひげ”も確実に助ける力覚センサーの力、難作業置き換えを訴求したエプソン

セイコーエプソンは「2023国際ロボット展」において、独自の力覚センサーにより、製造現場で人手に頼らざるを得なかった難作業を、ロボットで自動化するソリューション提案を行った。 セイコーエプソンが小型精密ロボットで攻勢、2025年度に売上高1000億円へ

セイコーエプソンが小型精密ロボットで攻勢、2025年度に売上高1000億円へ

セイコーエプソンはロボットに関連する事業戦略説明会を開催。産業用ロボットのラインアップ拡充と、自社実践のノウハウを生かしたモノづくり高度化支援ソリューションで、2025年度に売上高1000億円を目指す。 色の目視検査を自動化へ、エプソンが分光ビジョンシステムを提案

色の目視検査を自動化へ、エプソンが分光ビジョンシステムを提案

セイコーエプソンは、「2022国際ロボット展(iREX2022)」(東京ビッグサイト、2022年3月9〜12日)に出展し、独自の分光ビジョンシステムによるインラインでの色検査ソリューションを紹介した。 インクジェットプリントヘッドの新工場を建設、生産能力を3倍に

インクジェットプリントヘッドの新工場を建設、生産能力を3倍に

セイコーエプソンは、同社広丘事業所(長野県塩尻市)にインクジェットプリントヘッドを生産する新工場を建設すると発表した。インクジェットプリントヘッドの生産能力を約3倍に増強する予定だという。 エプソングループが再エネ化93%完了、2023年中に全拠点で100%導入目指す

エプソングループが再エネ化93%完了、2023年中に全拠点で100%導入目指す

セイコーエプソンは2023年9月1日、エプソングループの全消費電力の内、93%を再生可能エネルギーに転換したことを発表した。2023年中に全消費電力の100%再生可能エネルギー化を目指す。 秋田県にウオッチ製造拠点を集約する新工場棟建設、自動化で品質安定化

秋田県にウオッチ製造拠点を集約する新工場棟建設、自動化で品質安定化

セイコーエプソンは、グループ会社の秋田エプソンが新棟を建設すると発表した。部品加工から組み立てまでのウオッチ製造拠点を、秋田エプソン本社に集約することで、効率化やコストダウンを図る。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 最高速度5m/sの自由な経路を構築、THKが搬送システム向けガイド受注開始

コーナーリンク

新棟における3Dレイアウトのイメージ図 出所:エプソン

新棟における3Dレイアウトのイメージ図 出所:エプソン