3種以上の物質を含む混合ガスを高速検知可能な新たな熱伝導型ガスセンサー:脱炭素(2/2 ページ)

新技術の開発経緯

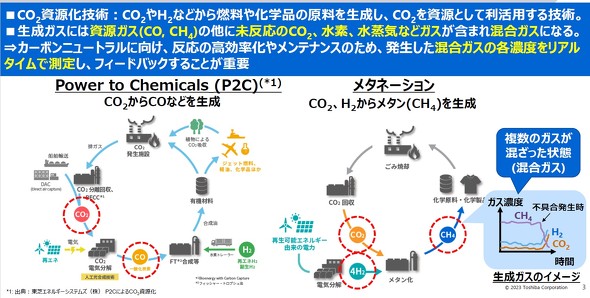

カーボンニュートラル社会の実現に向け、CO2を価値あるガス資源に変換する「CO2資源化技術」や、商品とサービスの原材料調達から廃棄/リサイクルに至るまでのライフサイクル全体を通して排出される温室効果ガスの排出量(GHG)をCO2に換算して表示するカーボンフットプリントを実現する技術の開発が世界的に進められている。

CO2資源化技術には、再生可能エネルギーの電力を利用して、CO2を分解し化学品などに再生する「Power to Chemicals(P2C)」や、CO2とH2から天然ガスの主成分であるメタンを 合成する「メタネーション」技術 などがある。これらは、CO2を電気化学反応により分解したり、別のガスと反応させたりすることでCO2を資源化するが、高効率に資源化するには、反応中のガスの成分や濃度をリアルタイムにモニタリングしながら、ガスの反応条件を最適な状態に制御することが重要だ。さらに信頼性の高いカーボンフットプリントの算定に向けては、各温室効果ガスの濃度を測定し、正確に濃度を可視化しなければならない。

しかし、実環境でガスが反応する過程では、CO2や生成された資源ガス以外に、副生成物のガスや水蒸気が発生し、複数種類のガスが混合した状態になる。CO2を高効率に資源化、あるいは温室効果ガスの濃度を正確に把握するためには、混合ガスにおけるそれぞれの成分や濃度をリアルタイムに正確に測定する必要がある。

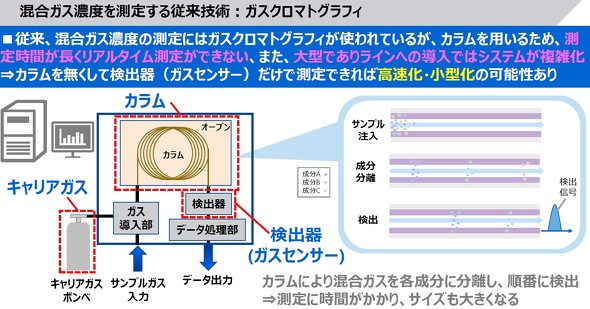

現在、ガス濃度の測定には、ガスクロマトグラフィーという分析装置が用いられているが、測定に時間がかかる ため、リアルタイムにモニタリングすることは困難だ。加えて、サイズが大きいため、P2Cやメタネーションを行う設備に導入するには複雑なシステムが必要だった。解決策として、ガス濃度の測定装置の高速化/小型化を実現する技術として、ガスセンサーの開発が世界的に進められている。

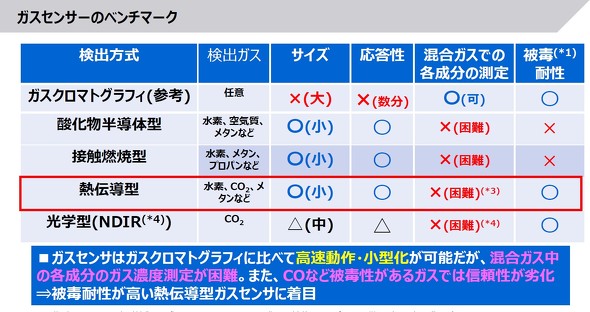

現状は、「酸化物半導体型」「接触燃焼型」「熱伝導型」という3種類の主なガスセンサーのうち、耐性面から熱伝導型が有効とされている。それは、CO2資源化技術では、生成ガスにCOなど被毒性の高いガスが含まれることが多く、酸化物半導体型や接触燃焼型は、こうした被毒性の高いガスにより搭載されたガス反応膜が変化してしまうという課題があるからだ。

一方、熱伝導型は、ガスの種類によって熱伝導性が異なることを利用してガスの濃度を測定し、ガス反応膜を使わないため被毒性の高いガスに対して耐性がある。しかし、3種類以上のガスが含まれていると、どのガスによって熱が奪われたのかを判定できず濃度を算出できないという問題があった。

そこで、東芝は、感度の異なる複数の熱伝導型ガスセンサーを採用し、各センサーの検出値をアルゴリズム処理して各ガス濃度の測定値として出力することで、どのガスによって熱が奪われたのかを判定する新型の熱伝導型ガスセンサーを開発した。

関連記事

東芝とアクセンチュアが脱炭素計画策定から目標実現までを包括的に支援

東芝とアクセンチュアが脱炭素計画策定から目標実現までを包括的に支援

東芝は2022年9月27日、アクセンチュアとGX(グリーントランスフォーメーション)のコンサルティングサービスを同年10月1日から開始すると発表した。企業の脱炭素について、戦略的計画の策定から脱炭素関連機器実装まで一気通貫で支援する。 東芝デジタルソリューションズとCO2排出量可視化サービス提供企業が協業開始

東芝デジタルソリューションズとCO2排出量可視化サービス提供企業が協業開始

東芝デジタルソリューションズは2022年2月4日、GHG排出量算定/可視化クラウドサービスを手掛けるゼロボードとの協業開始について基本合意を行ったと発表した。 JEITA会長に東芝CEOの綱川氏が就任、脱炭素化のコンソーシアムを設置予定

JEITA会長に東芝CEOの綱川氏が就任、脱炭素化のコンソーシアムを設置予定

JEITAは2021年6月3日、同月2日付で前会長 代表理事の石塚茂樹氏が任期満了で退任し、新しく綱川智氏(東芝 取締役会長 代表執行役社長 CEO)が同 代表理事 会長に就任したことを発表した。 蒸気加湿よりコスト約85%削減、霧を噴霧する独自技術搭載の二流体加湿器

蒸気加湿よりコスト約85%削減、霧を噴霧する独自技術搭載の二流体加湿器

東芝三菱電機産業システムは「第1回 脱炭素経営 EXPO 秋」において、圧縮空気による霧加湿方式で加湿する二流体加湿器「TMfog」を展示した。従来の蒸気加湿方式と比較すると、加湿コストを約85%削減できる。 ポイントはデジタルで「ずらす」、エネルギー業界のDXとは?

ポイントはデジタルで「ずらす」、エネルギー業界のDXとは?

東芝は2020年6月26日、エネルギー事業のDX(デジタルトランスフォーメーション、デジタル変革)が社会で果たす役割について解説する第7回東芝技術サロンをオンラインで開催した。 CCSから出た駒、東芝の新濃縮技術が4分の1の省エネと濃縮率2.4倍を実現

CCSから出た駒、東芝の新濃縮技術が4分の1の省エネと濃縮率2.4倍を実現

東芝が水溶液に含まれる成分や物質(有価物)を抽出する濃縮技術で大幅な省エネを実現するための新規物質を開発したと発表。正浸透膜法に用いる物質で、濃縮技術として一般的な逆浸透膜法と比べて、塩化ナトリウム水溶液を濃縮する際の消費エネルギーが4分の1で済み、濃縮率も2.4倍に向上できたという。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- トヨタのEVに載る全固体電池向け固体電解質の大型製造装置を建設

- レアメタルを使わないシリコーン硬化用の鉄触媒を開発

- 富士フイルムが営業利益で過去最高、「半導体材料」と「チェキ」好調

- 10万原子のシミュレーションを1週間で、富士通MI技術の「異次元の高速化」

- エンプラが半導体製造装置用途で堅調も三菱ケミカルGは減収減益、要因とは

- 厚さ200μmで柔らかくのりのはみ出しが少ないバックグラインドシート

- 車載向け全固体電池に絶妙な圧力で、固体電解質と電極をつなぐ緩衝材

- ペロブスカイト太陽電池の高効率化と高耐久化を実現する添加剤を発売

- エネルギー消費量を最大75%削減する平膜型排水処理技術の確立にめど

- 【クイズ】トヨタと住友金属鉱山、全固体電池正極材の共同研究開始はいつ?

コーナーリンク