VRを技能継承や工程最適化に活用、富士通が描く未来工場:CEATEC 2022(2/2 ページ)

仮想空間で場所問わずトレーニング

VRは技能伝承を目的とした利用ケースも増えているという。プラントなどにある大きな機械設備を仮想空間上に再現して、保守作業をシミュレーションするのだ。機械の分解や組み立ての順番、点検項目などを教育でき、「実機が要らず、場所も選ばずに繰り返しトレーニングできるという点を評価してお声がけいただくことが多い」(説明員)。

作業支援としてARの活用も進んでいる。ブースでは、富士通の海外工場におけるネットワーク機器の組み立て工程での用例が紹介されていた。作業者が装着したARグラスが手元の動きを読み取り、次に部品をどこにはめ込めばいいかを表示する。作業者はマニュアルを見ることなく、迷わず組み立てができる。

作業の進捗状況も表示される他、首を振ったりしても決められた基準点を認識して、表示の位置は自動で補正される。導入後、組み立てにかかる時間は大幅に削減できたという。「一品一葉の製品の組み立てより、同じ製品を大量に組み立てる工程で大きな効果を生む」(説明員)。

筆者もデモンストレーションでVRの世界を体験したが、“見る”という部分に関してはかなり再現できるようになってきていると感じた。現在は、実際の重さや触感の再現ニーズがあるという。

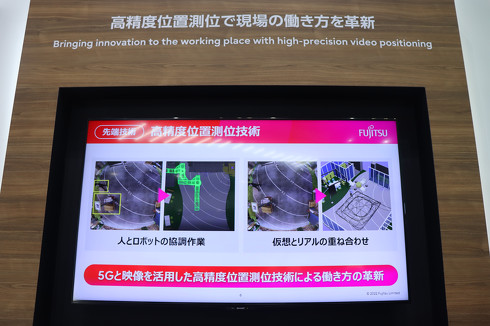

mm単位の位置測位で働き方を革新

5Gと高精度位置測位技術を組み合わせて、屋内でもmm単位で位置を捕捉する技術も紹介された。

高精細のエッジAI(人工知能)カメラが人、モノの位置を測定し、位置情報をAGF(無人フォークリフト)などに伝えることで、AGFのガイドレス制御や人とロボットの連動による協調作業が可能になる。富士通はローカル5G実証環境「FUJITSUコラボレーションラボ」(神奈川県川崎市)を設立して、実証実験を進めている。

また、富士通では高精度位置測位技術を工場の作業進捗の把握にも利用しているという。mm単位で捕捉できることを活用し、工場内の人や製品の動きなどを正確に捉えて、タクトタイムをチェックするのだ。これにより、作業者が毎回ボタンを押して各作業の終了を知らせる必要もなくなり、作業効率が向上する。

その他、稼働率や不良率、電力消費量など工場全体のさまざまなデータを見える化し、課題解決や生産性向上に役立てる「COLMINA 工場最適化ダッシュボード」も紹介した。

関連記事

スマート工場化は次段階へ、AI活用の定着とアプリケーション拡大に期待

スマート工場化は次段階へ、AI活用の定着とアプリケーション拡大に期待

スマート工場化の動きは着実に広がっている。その中で2022年はAIを活用した「アプリケーションの拡大」をポイントにデータ活用のさまざまな形が広がる見込みだ。 スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

工場のスマート化への取り組みは2020年も広がりを見せているが、成果を生み出せているところはまだまだ少ない状況だ。その中で、先行企業と停滞企業の“分断”が進んでいる。新型コロナウイルス感染症(COVID−19)対応なども含めて2021年もスマート工場化への取り組みは加速する見込みだが、この“分断”を解消するような動きが広がる見込みだ。 スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

インダストリー4.0やスマートファクトリー化が注目されてから既に5年以上が経過しています。積極的な取り組みを進める製造業がさまざまな実績を残していっているのにかかわらず、取り組みの意欲がすっかり下がってしまった企業も多く存在し2極化が進んでいるように感じています。そこであらためてスマートファクトリーについての考え方を整理し、分かりやすく紹介する。 エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

IoTやAIを活用したスマートファクトリー化への取り組みは広がりを見せている。ただ、スマート工場化の最初の一歩である「見える化」や、製造ラインの部分的な効率化に貢献する「部分最適」にとどまっており、「自律的に最適化した工場」などの実現はまだまだ遠い状況である。特にその前提となる「工場全体のつながる化」へのハードルは高く「道筋が見えない」と懸念する声も多い。そうした中で、2020年はようやく方向性が見えてきそうだ。キーワードは「下は強く、上は緩く結ぶ」である。 工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

労働力不足が加速する中、人手がかかる作業を低減し省力化を目的とした「自動化」への関心が高まっている。製造現場では以前から「自動化」が進んでいるが、2019年は従来の空白地域の自動化が大きく加速する見込みだ。具体的には「搬送」と「検査」の自動化が広がる。 スマート工場のノウハウをサブスクで、富士通がCOLMINAサブスクサービスを開始

スマート工場のノウハウをサブスクで、富士通がCOLMINAサブスクサービスを開始

富士通は2021年6月から、新たに製造業向けのDXソリューション基盤として展開する「COLMINA(コルミナ)」のサブスクリプションサービスを開始した。2017年から「モノづくりデジタルプレース」として展開してきた「COLMINA」だが、製造業のDX(デジタルトランスフォーメーション)への取り組みの裾野が広がるフェーズに入る中、新たな提供体制を用意することで中堅以下の製造業などへの提供を狙う。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

- グループ最大規模へ、ロストワックス新工場が初進出のベトナムに完成

- ハノーバーメッセ2026はAIを横串に産業変革を示す、新たに防衛生産エリア登場

- サイバー攻撃を“つながり”で守る

コーナーリンク