【実例】現場の声から治具が出来上がるまで(その2):製造現場の地味な要!? 治具設計の舞台裏(3)(1/4 ページ)

現役の“治具屋”でもある筆者が、これまで手掛けてきた治具製作の事例を幾つか引用しながら、治具ができるまでの流れや治具設計のポイント、注意点について解説する連載。連載第3回では、前回に引き続き、「現場の困りごと相談」から始まる治具製作の実例を取り上げる。

皆さん、こんにちは! Material工房・テクノフレキスの藤崎淳子です。

前回は、現場の困りごとを解決するために取り組んだ“とある機器設計”のエピソードと、基板の表面実装用治具の事例とその設計作業の流れについて説明しました。今回も引き続き治具の製作事例をネタにしながら、相談の受け付けから設計、そして治具完成までの流れを追っていきます。

「基板を等間隔で並べて端子はんだ付けを専用の自動機で行いたい」

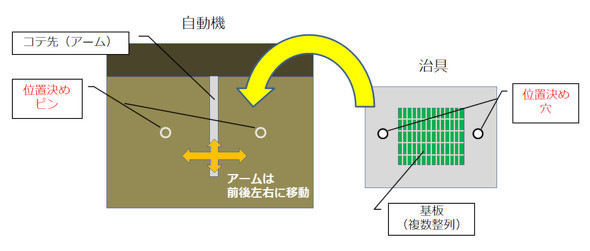

今回取り上げるのは、量産基板の端子はんだ付け自動機に用いる「位置決め治具」です。この事例の対象基板は、表面実装と外形の分割が済んだもので、サイズは指先に乗る程度の小さいものです。筆者の下に舞い込んできた相談は「この基板を等間隔で多数並べておいて、最終工程である“端子はんだ付け”を専用の自動機で行いたいので、そのための治具が作れないだろうか?」というものでした。このように治具を使用する機械が汎用機械ではない場合、設備そのものを確認する必要があるため、現地へ赴いて打ち合わせを行いました。

打ち合わせでの主な確認事項は次の4つです。

- はんだ付け自動機のどこに治具を固定するのか? 治具の位置決めの方法は?

- 作業完了後の基板の取り出し方は?

- 自動機では、どのような流れで作業が行われるのか?

- 治具にセットする基板の数はどれくらいを考えているのか?

その他、分割済み基板の場合は、その外形形状に合わせて治具の部品加工をするため、対象基板の図面や搭載部品のデータシートを出していただきました。ありがたいことに、このときは基板と端子のサンプルも拝借することができました。

4つの確認事項うち、1.については図1の通りで、自動機側の位置決めピンに合致するように治具側に穴を設けてテーブル上に置きます。固定方法の確認時にテーブルサイズと治具の高さの制限についても確認しました。

2.については、作業終了後の治具を自動機から外して、ピンが等間隔に立っているテーブルに載せ替えて治具の下から上に基板を押し出して取り出す予定で、この取り出し用のテーブルは、既にあるものを使用するとのことでした。そのため、取り出し用のテーブルに立っているピンのピッチは要確認です。

3.については、以下のa〜eの流れとなります。

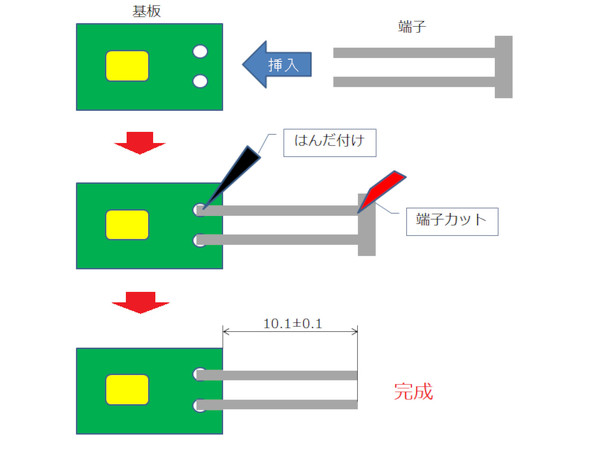

- a.治具の中で基板を整列させて、スルーホールの上から端子を挿入して仮固定する(この段階で端子の位置決めをしてほしい)

- b.基板と端子がズレないように上から押さえる

- c.上から自動ではんだ付けを行う

- d.はんだ付け完了後、基板を治具にセットしたまま、端子の不要部分をマイクロニッパーで切断する(この段階で端子の長さが規定のサイズに仕上がっていてほしい)

- e.取り出しテーブルに治具を移して基板を取り出す

作業の流れを文字に書き出すと「ふーん」という感じなのですが、最後に端子のつなぎを切った後の“端子長さの確保”が気になるところです。そうは言っても、スルーホールが丸穴なのに対して、端子の断面形状は角だったので、スルーホールに入った時点で端子はほぼ動かなくなります。それでも仕上がり長さに±0.1の公差が入っているということは、この基板の使用目的上、端子の長さが適当過ぎては困るのだろうと考えておきます。

4.については、量産基板ですから、治具にセットする基板の数が多ければそれだけ効率が良いのは当然ですが、「まずは10pcs(ピース)セットする仕様で使い勝手を確認して、その後30pcsセットのタイプを作ってほしい」ということでした。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞