【実例】現場の声から治具が出来上がるまで(その2):製造現場の地味な要!? 治具設計の舞台裏(3)(2/4 ページ)

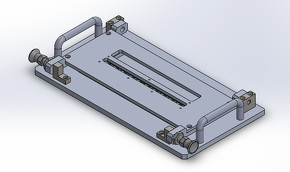

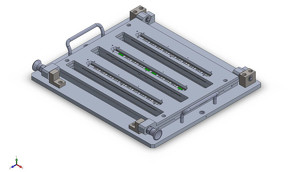

後のことを考えつつ、10pcs仕様の治具のイメージを作成

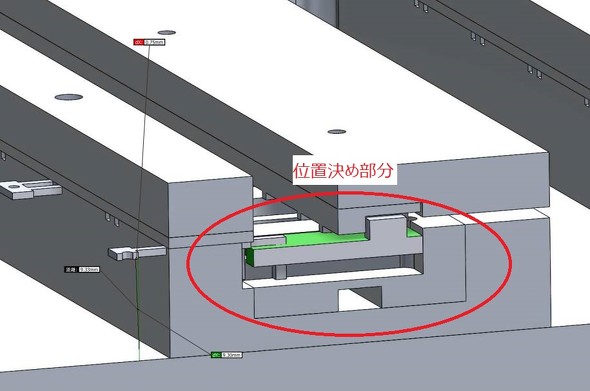

これで事前に得ておきたい情報は十分なので、持ち帰った資料とサンプル品を手に取りながら、まず10pcs仕様の治具のイメージを作っていきました。同時に、後で30pcs仕様を作ることになった際、設計の手間が省けるように、肝心な基板と端子の位置決め部分の構成を10pcsセットの独立したユニットにしておいて、ノックピンで治具の母艦にはめ込むスタイルにしました。30pcs仕様の治具がご所望なら、同じユニットを3つ作ってサイズを拡大した母艦にはめ込めばよいのです。

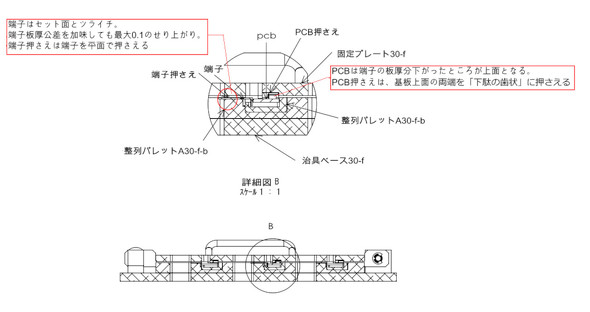

端子の仕上がり長さは10.1mm±0.1が規定なので、10.0mmから10.2mmまでの間に収まっていれば合格ですが、ここは機械ではなく作業者がマイクロニッパーで切断するというお話でした。どんなに「ツライチで切るぞー!」と思って臨んでも、人間が行う作業にはムラが付き物なので、オーバーサイズ気味に切断されることを想定して、位置決め部分からはみ出した端子をツライチで切断したときに、仕上がり長さが10.0mmになるように設計しました。

設計を進めている間に追加の要望が入ってくるのはよくあることで、このときは「セットされた基板と端子の視認性が悪いので、治具に濃い色を付けてほしい」という依頼がありました。基板は緑色で比較的目立つのですが、とにかくサイズが小さいですし、さらに端子は小さいことに加えて、治具の色とほぼ同色の銀色なので、確かに見づらいです。

この治具は、加工部品の材質をA5052(アルミ合金)で設計していたので、「じゃあ、基板と端子をセットする部分は、黒アルマイトをしましょう」と提案して、その方向で設計をまとめることになりました。

出来上がった設計図と見積もりを提出し、審議してもらい、製作依頼がかかったら市販部品の調達と外注工場へ部品の製作手配を行います。一通りの手配が終わってホッとできるのもつかの間のことで、部品がだんだんと出来上がってきて組み立て目前になると、ふと「設計通りに組み上がるだろうか?」と、不安に駆られることがあります。実際、組み立ててみるまで気付かないことはありますからね。ただ、設計に3D CADを使うようになってからは、いわゆる「ヤラカシ」は激減しました。やはり3次元のアセンブリというやつは非常に有効で、お客さまが3D CADを持っていなくても、これを3D PDFにして情報共有することで、誤解や齟齬(そご)を大幅に減らせます。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞