【実例】現場の声から治具が出来上がるまで(その1):製造現場の地味な要!? 治具設計の舞台裏(2)(2/2 ページ)

部品実装治具の製作プロセス

さて、「治具」の話に戻りましょう。筆者が扱ってきたプリント基板関連の治具のほとんどは、部品実装関連です。部品実装には、新規の生基板に部品を搭載するものから、基板修理におけるリワーク作業、リボール作業などが含まれます。ここからは、部品実装治具の製作プロセスをお話ししていきましょう。

生基板の表面に、チップ部品(SMD:サーフェスマウントデバイス)を自動的に搭載する機械を「チップマウンター」といいます。チップマウンターに投入される生基板の部品搭載面にははんだペーストが塗られており、そこに位置を合わせてチップマウンターが自動的に部品を載せていきます。部品を載せた基板はそのままレールに乗って運ばれて隣の加熱炉に入り、炉内ではんだペーストを溶かして部品を基板に接合します。この加熱炉が「リフロー炉」です。このように、チップマウンターで部品を搭載してリフロー炉で焼いて接合する一連の作業が、「表面実装(SMT:サーフェスマウントテクノロジー)」と呼ばれる方式です。

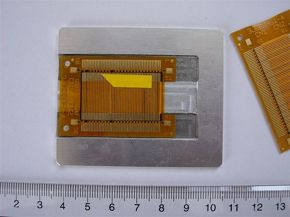

通常は、基板の最終形状品を複数面付けした「シート基板」のまま部品実装をして、実装後に基板を分割しますが、フレキシブル基板や変わった外形形状の基板の場合は、先に基板を分割しておいてから部品実装をすることもあります。その際、チップマウンターに基板をセットする治具が必要になるわけです。

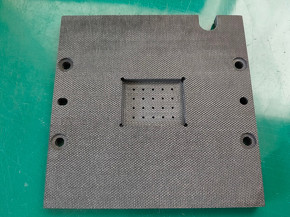

チップマウンターで全ての部品が実装できるわけではなく、自動搭載できない部品はマニュアルソルダリング(手付け)実装になります。その場合は、前回お見せした1枚板を削った「パレットタイプ実装治具」を使う必要があります。

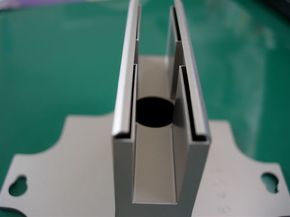

作る治具の仕様は、基板の外形形状に合わせた“オンリーワン”のものから、ある程度サイズの調整ができるタイプなど、要望に応じてさまざまです。いずれにしても、基板の形状とサイズ、片面実装なのか両面実装なのか、端部からはみ出す部品の有無、搭載部品の最大高さなどを知る資料をそろえてから、どのような治具にするのかを検討します。

最近ではお客さまが参考資料として実装基板の3Dアセンブリデータを支給してくださることもありますが、そんなケースはまだまだ稀(まれ)です。面倒でもあいかわらずガーバーデータ(プリント基板の設計データ)と部品データシートを頼りに、事を進めていくことがほとんどです。流れのイメージを以下に示します。

- ガーバーデータと搭載部品のデータシートから、部品が実装された基板の全容を確認して、治具のおおまかな形状と寸法を描き出しておく

- ガーバーデータとマウントデータ(部品座標データ)を基に、実装基板の3Dアセンブリデータを作り、資料と照合して誤りがあれば直す

- 基板アセンブリデータを基に、治具のモデルを描き込みながら細かいところを調整していく

実は、この「実装基板の3Dアセンブリデータを作る」作業が一苦労で、部品メーカーのWebサイトから3Dデータをダウンロードしたり、メーカーにデータが用意されていない場合はデータシートを頼りに自前で3Dモデルを作ったりします。このとき、全ての搭載部品の3Dデータを用意していたら実装基板のアセンブリデータを作るだけの作業に何日かかるか分からないので、背の低いチップ抵抗やダイオードは無視して、治具設計に関わる目立つ部品だけを選んで作業を進めていきます。

リワークに必要な加熱ノズルやサポート治具の製作例

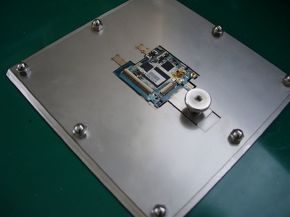

実装された部品を交換する作業を「リワーク」といいます。この作業はリワーク装置を使って基板を局部的に加熱して行いますが、このとき、対象部品のサイズに合った加熱ノズルが必要となります。そこで筆者は、お客さまから支給されるデバイスの資料から加熱ノズルを設計/製作して納品したり、治具も必要なら加熱ノズルとリワーク用治具を一緒に作って納めたりしています。

リワーク用治具の設計は、実装用の治具とほぼ同じ手順で行いますが、この場合は、治具設計の段階で対象となる実装基板を手に入れられるので、ガーバーデータがなくても設計作業が進められることが多いのです。実際、データよりも現物から設計を起こす方が楽ですし、出来上がった治具に対象基板を合わせて使い勝手を確認できることも助かる点ですね。 (次回へ続く)

Profile

藤崎淳子(ふじさきじゅんこ)

長野県上伊那郡在住の設計者。工作機械販売商社、樹脂材料・加工品商社、プレス金型メーカー、基板実装メーカーなどの勤務経験を経てモノづくりの知識を深める。紆余(うよ)曲折の末、2006年にMaterial工房・テクノフレキスを開業。従業員は自分だけの“一人ファブレス”を看板に、打ち合せ、設計、加工手配、組み立て、納品を一人でこなす。数ある加工手段の中で、特にフライス盤とマシニングセンター加工の世界にドラマを感じており、もっと多くの人へ切削加工の魅力を伝えたいと考えている。

- 著書:めっちゃ使える! 設計目線で見る 「部品加工の基礎知識」|日刊工業新聞社

- 筆者ブログ:ガノタなモノづくりママの日常

関連記事

加工方法を知らずに絵を描いていて不安にならないの?

加工方法を知らずに絵を描いていて不安にならないの?

設計者でも知っておくべき部品加工技術をテーマに、ファブレスメーカーのママさん設計者が、専門用語を交えながら部品加工の世界を優しく紹介する連載。第1回は「設計者がなぜ、部品加工技術について知っておかなければならないのか?」をテーマに解説する。 構想をカタチに! 「ポンチ絵」に必要な3つの心得と3D CADによる設計

構想をカタチに! 「ポンチ絵」に必要な3つの心得と3D CADによる設計

ステイホームで注目を集める「DIY」をテーマに、設計から製作までのプロセスを、実際の製造業におけるモノづくりの視点を交えながら解説することで、DIY素人の皆さんに“玄人のエッセンス”を伝授する。第3回では、頭の中の構想を具現化する際に用いる「ポンチ絵」の作成と、3D CADによる設計アプローチについて取り上げる。 ママさん設計者がやさしく教える「部品図の描き方超入門」

ママさん設計者がやさしく教える「部品図の描き方超入門」

ファブレスメーカーのママさん設計者が製図初心者向けに、「部品図」の描き方を分かりやすく解説。机上の学習も大切だが、実際に自分の手で図面を描いてみることが何よりも大切だ! エレメカ協調設計に備えよ! メカ設計者が知っておくべき電気/電子の基礎知識

エレメカ協調設計に備えよ! メカ設計者が知っておくべき電気/電子の基礎知識

電気やプリント基板の設計と、メカ設計がシームレスに連携する“エレメカ連携(エレメカ協調設計)”をテーマに、ママさん設計者が優しく教える連載。第1回は、メカ設計者が知っておくべき電気/電子の基礎知識を取り上げます。 現場の「ポカヨケ」を設計者目線であらためて考えてみる

現場の「ポカヨケ」を設計者目線であらためて考えてみる

現場での「ポカミス」はどうして発生するのか。そして、ポカミスを防止する「ポカヨケ」はどうすれば実現できるのか。ママさん設計者と一緒に考えてみよう! 2次元から脱せないママさん設計者が3次元に目覚めた理由とは

2次元から脱せないママさん設計者が3次元に目覚めた理由とは

かつて2次元信者だったママさん設計者は、一体何がきっかけで3Dに覚醒したのか? 3D CAD導入による環境の変化と得られたメリットを交えてお話しながら、「3D化推進」の在り方について一緒に考えてみましょう。今回は、前編です。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞