3Dプリンタで量産ニーズに応えるスワニー、実現のカギは生産技術との融合:日本ものづくりワールド 2022

スワニーは「日本ものづくりワールド 2022」(リアル展、東京ビッグサイト、2022年6月22〜24日)内の「第5回 次世代3Dプリンタ展」に出展したCarbon(JSR)のブース内にて、同年6月22日に発表した「製造業向け金型レス部品量産サービス」に関する展示を行っていた。

スワニーは「日本ものづくりワールド 2022」(リアル展、東京ビッグサイト、2022年6月22〜24日)内の「第5回 次世代3Dプリンタ展」に出展したCarbon(JSR)のブース内にて、同年6月22日に発表した製造業向け金型レス部品量産サービスに関する展示を行っていた。

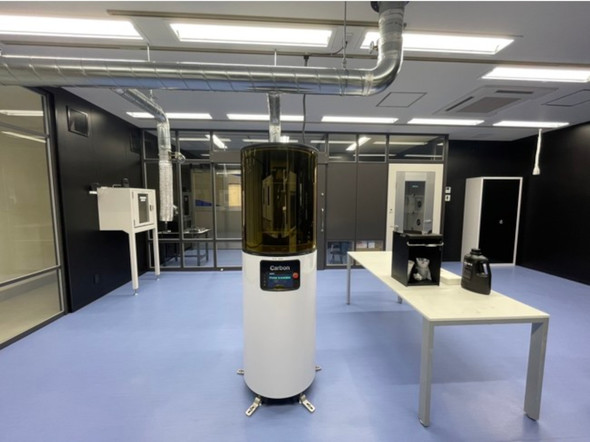

製造業向け金型レス部品量産サービスでは、Carbonの3Dプリンティングシステム「M2」1台と、スワニーの本社工場内に新設したクリーンルームからなる「Hybrid Factory」で、3Dプリンタを活用した金型レスでの部品量産を行う。

スワニーが長年培ってきた3D部品設計、試作、量産技術のノウハウや生産技術といった人手による“匠の技”と、クリーンルーム環境および3Dプリンティング技術を融合させることで、従来のアプローチでは物理的な制約やコスト、性能、品質面で難しいとされてきた3Dプリンタによる部品の量産を実現する。なお、現時点ではM2を1台設置している状況だが、「M3」の追加導入の準備も進めているところだという。

「われわれが目指しているのは、1000〜5000個の量産だ。通常、5000個を超えてくるようなケースであれば量産型を作って対応できる。また、1000個程度であればアルミ型で対応することも可能だ。だが、その間に位置する1000〜5000個の量産ニーズ、あるいは5000個打った後にもう1ロットほしいといった中で金型がもたないといった状況に対しての選択肢がなかった。また、開発サイクルが短くなる中、途中で部品形状を変えたいといったニーズに対しては3Dプリンタという選択肢があるが、従来のやり方では材料費も高く、物性も足りないなどの課題が残る。これらの課題を、ある種アナログ的ともいえる人手による生産技術と、クリーンルーム、そしてCarbonの3Dプリンティング技術による“ハイブリッド”なモノづくりによって解消し、金型レスの部品量産サービスを実現する」(スワニー 代表取締役社長の橋爪良博氏)

クリーンルームに関しては、メーカーから依頼を受け、実際に部品の量産を行っていくためには「3Dプリンタによる製造だろうと、量産である以上、必ず湿度や温度などの変化点の管理ができていることが求められる」(橋爪氏)という。そこで、スワニーの本社工場の一部を改装し、明るく開放感のあるクリーンルームを新設した。

展示ブースでは、Hybrid Factoryでの金型レス部品量産の適用事例として、ドローンショーが開発するドローンショー向けドローン「unica」の筐体を展示していた。ドローンショーが設計したunicaの機体に対して、スワニーがDfAM(Design for Additive Manufacturing:付加製造を前提とした設計)のアプローチで再設計を施すことで、強度を担保しながらも、従来比約30%の軽量化と風力抵抗の軽減を実現した筐体を実現したという。

「金型工法を前提に設計したパーツをそのまま3Dプリンタで造形し、『強度が足りない!』と評価する方もいるが、それは意味がない。そうではなく、積層造形(3Dプリンタ)を使うのであれば、それに適した設計をすべきだ。積層造形での生産を前提にし、サポート形状までデザインしつつ、強度を担保しながら設計を最適化していく。こうした生産技術は工夫やカイゼンといった日本人が得意とする部分だ。われわれが培ってきた生産技術の力が融合したハイブリッドな環境を、Hybrid Factoryに実装することで、1000〜5000個の量産ニーズにしっかりと応えていきたい」(橋爪氏)

なお、スワニーといえば、StratasysのPolyJet方式3Dプリンタによる樹脂製の型を用いた工法「デジタルモールド」で有名だが、今回のHybrid Factoryの実現においては、「顧客視点に立ち、さまざまな観点から検証を行った結果、最終的にCarbonの3Dプリンタを導入することに決めた」(橋爪氏)のだという。

展示ブースでは、Hybrid Factoryで用いる検証済みの材料として、「EPU40」(TPU ショアA相当)、「SIL30」(シリコーンウレタン)、「EPX82」(PBT-GF 20%相当)の3種類を用いた部品サンプルを展示していた。

関連記事

ブラザー工業が「デザインファクトリー」導入、試作から小ロット生産をその場で

ブラザー工業が「デザインファクトリー」導入、試作から小ロット生産をその場で

スワニーは、同社とローランド ディー.ジー.、C&Gシステムズ、丸紅情報システムズの4社がパートナーシップを通じて提供、販売するコンパクト生産システム「デザインファクトリー」の導入事例として、ブラザー工業の取り組みを公開した。 設計者自ら試作品を生産できる「デザインファクトリー」のデモ環境が都内に

設計者自ら試作品を生産できる「デザインファクトリー」のデモ環境が都内に

丸紅情報システムズ(MSYS)は、スワニーが提唱するデザイナーや設計者が一気通貫で試作品を生産できるシステム「デザインファクトリー」のデモ環境を、スワニーの東京モデリングセンター(浜野製作所内)に整備したことを発表した。 デジタル設計と3Dプリント技術で質感を忠実に再現、血管縫合トレーニングキット

デジタル設計と3Dプリント技術で質感を忠実に再現、血管縫合トレーニングキット

スワニーは、デジタル設計と3Dプリント技術を用いて血管の質感を忠実に再現した「血管縫合剥離トレーニングキット」を開発した。実際の血管に近い質感で血管モデルを再現しており、複雑で繊細な手技が必要な血管縫合のトレーニングに活用できる。 デジタルモールドで早期量産化、スワニーが着想から10日でフェイスシールドを製造

デジタルモールドで早期量産化、スワニーが着想から10日でフェイスシールドを製造

スワニーは新型コロナウイルス感染症(COVID-19)の対策支援の一環として、医療現場で不足するフェイスシールドの開発に着手し、着想から10日ほどで量産化を実現した。 3Dプリントした樹脂型と切削加工で短納期かつ高品質な試作/小ロット生産を実現

3Dプリントした樹脂型と切削加工で短納期かつ高品質な試作/小ロット生産を実現

C&Gシステムズとローランド ディー.ジー.は「日本ものづくりワールド 2020」内の「第2回 次世代3Dプリンタ展」に共同出展し、スワニーが考案する「デジタルモールド」とNC加工を組み合わせた、精度試作および小ロット生産向け成形技術「デジタルモールドNC」を訴求していた。 3Dプリント樹脂型関連データを保管するサービスを開始

3Dプリント樹脂型関連データを保管するサービスを開始

スワニーと丸紅情報システムズは、3Dプリント樹脂型「デジタルモールド」の関連データを保管するサービスを開始した。従来の金型保管方式で課題だった場所の確保や、災害などの物理被害による破損、損失を回避できる。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 【レベル9】アセンブリ図面を作成せよ!

- 製造業“現場あるある”かるた<あ行:結果発表> 秀逸作品ぞろいで審査難航!?

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 3Dモデリングツールの積層造形を支援する機能アップデート

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 【調査レポート】設計・解析業務におけるAI活用の現実と課題

- 約3.5kgの力で打ち抜ける手動式卓上パンチプレス

- 幾何公差の基準「データム」を理解しよう