アズビルがDXプロジェクトで実感した、クラウドMES導入で大事な3つの勘所:製造IT導入事例(2/2 ページ)

「マスター整備の重要性」など3つのポイント

新井氏はアズビルのグループ企業であるアズビル金門への、PLMやERPなどの基幹システム、クラウドMESの導入事例についても紹介した。アズビル金門は、都市ガスや水道メーター、警報装置などの安全保安機器などを提供する企業である。

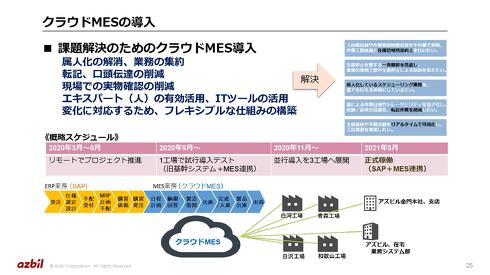

当時の製造部門は、「入出庫や作業実績時間の記録を手作業で行っている」「生産停止を要する一斉棚卸が存在する」「スケジューリング業務が属人化している」「作業日報の転記作業に負担が掛かる」といった課題を抱えていた。このためクラウドMESを導入することで、属人化の解消や、業務の集約化、転記作業や口頭伝達の負担削減などを目指した。

プロジェクトは2020年3月からリモートワーク体制でスタートした。同年9月にはクラウドMESの導入テストを実施し、同年11月から3つの工場で並行導入を行っている。正式稼働は2021年5月からで、SAPのERP製品である「SAP S/4HANA」との連携も実現させている。

クラウドMESの導入を通じて新井氏は、「マスターデータ整備の重要性」「システムの並行運用の有効性」「現場での対応力の重要性」の3点が重要であるとの知見を得たと語る。

マスターデータ整備の重要性については、統一されたマスターデータが見当たらないことなどから実感したという。ローカルマスターが各工場にあったため、移行元となる、信頼性の高いマスターが存在していなかった。そのため、新たに真のマスターを構築する必要があった。

「E-BOM(設計部品表)は設計部門で紙ベースで作成されており、それを参照しながら各製造拠点でM-BOM(製造部品表)を作成していた。そのため、同じ部品に対して異なる品目コードが割り当てられていることもあった。加えて、顧客によって異なる仕様は社内伝票に記載して電話で伝えており、マスターデータに登録されていなかったという問題も存在した」(新井氏)

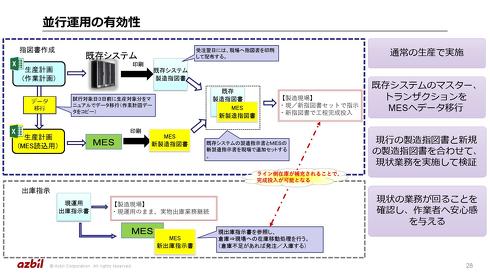

システムの並行運用が有効であることは、実際に業務負荷を低減できたことで確認したという。並行運用は、通常の生産体制を実施している生産ラインで行った。既存システムのマスターとトランザクションをクラウドMESに移行し、現行のものと新規の製造指示書を基にして、現状業務を実施した。「これによって、業務移行後も問題なく業務が進むことを確認し、現場作業者に安心感を与えることができた」(新井氏)。

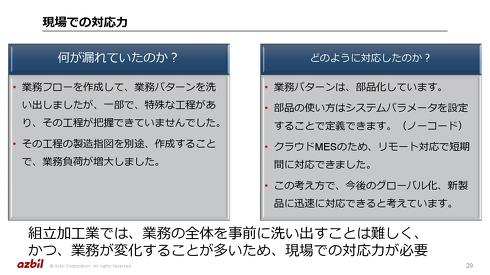

しかし、実際にシステムを移行してみると、一部の業務フロー設計において、特殊な工程の把握ができてないため、その工程の製造指図を別途作成しなければならず、業務負荷が増大するといった問題も発生した。ただ、アズビル金門に導入したクラウドMESは、個別の業務パターンをシステムパラメーターの設定次第で組み合わせて、業務フローを定義できる仕組みにしていた。加えて、クラウドを活用したシステムのため、リモートワークによって短期間で問題に対応することができたという。

新井氏は「もともと組み立て加工業では、業務全体を事前に洗い出すことが難しい。業務変化も多いため現場でのシステム対応力が必要だと痛感させられた」と振り返った。

基幹システムとクラウドMESの稼働から1年がたち、現在、アズビル金門では棚卸業務の改革に取り組んでいる。以前は工場を一時停止して一斉棚卸を行っていたが、循環棚卸に移行しており、「業務運用は安定期を迎えた」(新井氏)としている。導入後のユーザー評価を実施し、成果が見え始めていることも確認した。

今後のDXについて新井氏は「プロジェクト中に発見した、残存するExcelなどの仕組みをシステム化することを目指す。BCP(事業継続計画)対策の他、いわゆる『2025年の崖』への対応を進めていく。現状の可視化やデータ分析を行えるフィールドデータレイク構築にも取り組む」と語った。

関連記事

- ≫特集サイト:製造業DX事例集

「DX銘柄」35社と「DX注目企業」21社を発表、グランプリはコマツとトラスコ中山

「DX銘柄」35社と「DX注目企業」21社を発表、グランプリはコマツとトラスコ中山

経済産業省は2020年8月25日、東京証券取引所と共同で「デジタルトランスフォーメーション銘柄(DX銘柄)」を選定し、「DX銘柄2020」選定企業35社と「DX注目企業2020」21社を発表した。 製造業DXに必要なPLMの3段階デジタル化

製造業DXに必要なPLMの3段階デジタル化

本連載では製造業DXの成否において重要な鍵を握るPLM/BOMを中心に、DXと従来型IT導入における違いや、DX時代のPLM/BOM導入はいかにあるべきかを考察していく。第2回はDXを実現するまでに必要な「3段階のデジタル化」を解説する。 凸版印刷、製造業向けデジタル化支援ソリューションのクラウド版を発売

凸版印刷、製造業向けデジタル化支援ソリューションのクラウド版を発売

凸版印刷は、製造業向けデジタルトランスフォーメーション支援ソリューションのクラウド版「NAVINECTクラウド」を発売した。「生産点検」「見える化」「在庫管理」「帳票管理」「トレース」の5カテゴリーを順次提供する。 「真のカイゼン」が攻めのDXに必要な筋肉を育てる

「真のカイゼン」が攻めのDXに必要な筋肉を育てる

本連載では製造業が取り組むべき、DX時代の「真のカイゼン」について解説する。第1回ではDXで何を実現すべきなのか、また「攻め」と「守り」のDXの違いは何かについて紹介したい。 製造業の「稼ぐDX」に向けた戦略を立案するための5つのプロセス

製造業の「稼ぐDX」に向けた戦略を立案するための5つのプロセス

サブスクリプションに代表される、ソフトウェアビジネスによる収益化を製造業で実現するためのノウハウを紹介する本連載。第9回は、製造業がソフトウェアで「稼ぐDX」を実現させるための戦略立案の代表的な5つのプロセスを紹介する。 製造業DX推進のコツは、経営トップと現場に精通するリーダー社員の2段階で

製造業DX推進のコツは、経営トップと現場に精通するリーダー社員の2段階で

日本のモノづくりの現状を示す「2021年版ものづくり白書」が2021年5月に公開された。本連載では3回にわたって「2021年版ものづくり白書」の内容を掘り下げる。第2回では「製造業のニューノーマル」の主軸として紹介されている「レジリエンス」「グリーン」「デジタル」という3つの視点について掘り下げる。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク