パナソニックの物流ショーケース、彩都パーツセンターが見せる「ウラの競争力」:物流のスマート化(4/4 ページ)

AI画像処理

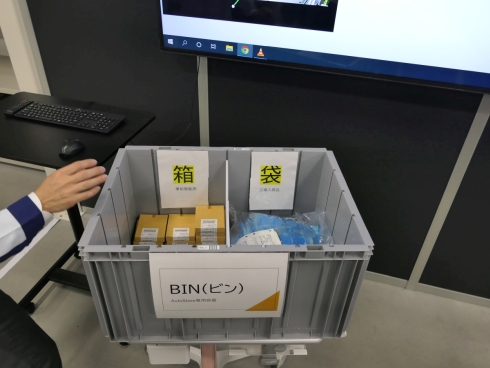

彩都パーツセンターはオートストアを導入して、在庫部品の効率的な収納や出庫に利用している。オートストアでは、ビンと呼ばれるコンテナを用いて在庫を管理しているが、このビンから目的の部品を取り出す際には、部品をパッケージした袋や箱の取り出し、袋や箱からの部品の取り出し、バーコードの読み取り、台車に載せる、という大まかに分けて4つの作業工程を実施することになる。

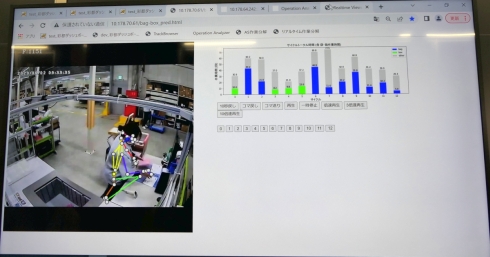

AI(人工知能)画像処理は、作業内容をカメラで撮影して工程ごとに分解し、作業にかかった時間などを分析するためのアルゴリズムである。立ち上げ当初は、骨格分析に基づくAIアルゴリズムを採用しており、画像処理に時間がかかることもあって、録画データに対して後から作業内容を分析するという内容になっていた。

そこで、2022年1月からは、IEの知見に基づきオートストアでのピッキング作業を標準化した作業プロセスに基づいて画像処理プロセスを簡素化し、リアルタイムでの作業分解と分析を行えるようにした新開発のAIアルゴリズムを採用している。骨格分析では、手先などがカメラに映らない場合に精度が下がることが課題になっていたが「リアルタイムであるにもかかわらず、90〜95%の精度を出せている」(木村氏)という。

積載量可視化

積載量可視化は、コンテナや棚、カート内の充てん率を自動で把握する空間センシング技術である。天井にカメラや3Dセンサーを設置しており、カートであればその真下を通るだけで箱数や積載率を検出できる。コンテナ充てん率の自動データ化によって倉庫スペース効率を、カート内の充てん率の自動データ化によって輸配送の積載効率の最大化を実現できるとしている。

なお、彩都パーツセンターの改善実績としては、ピッキング作業の分析工数が2016年比で40分の1に当たる15分、ピッキング工数の生産性が2017〜2019年の年平均で25%向上、コストの適正化が2019年の前回契約更改時と比べて10.8%減を達成しているという。

ボトルネック対策はピッキングから個装のプロセスへ

ここまでは主に、ボトルネックになっていたとするピッキングが対象になっているが、開設から約3年半の取り組みの中で解消のめどが立ちつつある状況だ。そして、新たなボトルネックとして認識されているのが、ピッキングの後の個装/梱包である。

個装/梱包エリアは、ピッキングの場になっている3つのエリアと比べて広くはない。そこで、天井に360度カメラと通常のボックス型カメラを設置して、作業員の動線分析や、AI画像処理による作業内容の分解と分析に取り組んでいる。一力氏は「ボトルネックを1つ解決すると、そこから新たなボトルネックが抽出されるので、常にその解消を積み重ねていく必要がある」と述べている。

関連記事

“ともにつながる”パナソニック コネクトが発足、樋口社長「ピカピカの会社に」

“ともにつながる”パナソニック コネクトが発足、樋口社長「ピカピカの会社に」

パナソニック コネクトが新会社としての発足会見を開催。パナソニック コネクテッィドソリューションズ社傘下の表面実装機、アビオニクス機器、放送機器、モバイル機器や、ブルーヨンダーなどの事業を引き継いでおり、2024年度の事業目標として、売上高1兆1700億円、企業の稼ぐ力を示すEBITDA1500億円の達成を目指す。 パナソニックの“現場最適化”が体験可能に、顧客接点の拠点を刷新

パナソニックの“現場最適化”が体験可能に、顧客接点の拠点を刷新

パナソニック コネクトは、B2Bの顧客との接点となるハブ機能として東京・浜離宮の本社内に2019年1月にオープンした「カスタマーエクスペリエンスセンター(CXC)」をリニューアルし報道陣に公開した。2022年度は、今回のリニューアル効果も合わせて約300社の来場を見込む。 トヨタダイハツスバルの自動車部品共同配送、パナソニックがシステムを構築

トヨタダイハツスバルの自動車部品共同配送、パナソニックがシステムを構築

パナソニック コネクトは、ゼテスの現場実行系サプライチェーンソフトウェアを中核とした「配送見える化ソリューション」と頑丈ハンドヘルド端末「TOUGHBOOK」が、トヨタモビリティパーツによる自動車部品の共同配送に採用されたことを発表。2022年4月から同社の栃木支社で稼働を開始しており、今後全国展開も進めていく方針である。 SCM事業の成長に向け“腹をくくった”パナソニック、株式上場で投資マネー獲得へ

SCM事業の成長に向け“腹をくくった”パナソニック、株式上場で投資マネー獲得へ

パナソニック ホールディングス(パナソニックHD)は2022年5月11日、同日開催の取締役会で決定した、事業会社のパナソニック コネクトが展開するサプライチェーンマネジメント(SCM)事業の株式上場に向けた準備開始の狙いなどについて説明した。 頭上を走り回る物流ロボット、大胆な配置にも応えるオートストアの柔軟性

頭上を走り回る物流ロボット、大胆な配置にも応えるオートストアの柔軟性

釣り具製品などを展開するハヤブサは2021年12月3日、ロボットを用いた自動物流倉庫システム「オートストア」を導入した自社倉庫の見学会を開催した。レイアウトの柔軟性が高いオートストアの特徴を生かして、入出庫作業を大幅に効率化し、出荷スピードの向上を達成。 お急ぎ便が早く届く秘訣とは――国内最新鋭の「アマゾン茨木FC」を見る

お急ぎ便が早く届く秘訣とは――国内最新鋭の「アマゾン茨木FC」を見る

アマゾンジャパンは2019年4月4日、同社独自のロボット技術「Amazon Robotics」を活用した最新鋭の物流拠点「アマゾン茨木FC(フルフィルメントセンター)」(大阪府茨木市)を報道陣に初めて公開した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク