最短約3秒で測定可能、スポット溶接自動検査システムを導入:FAニュース

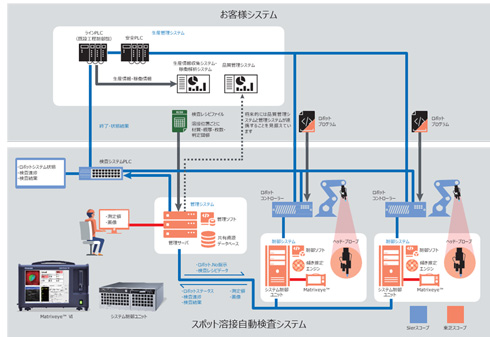

東芝インフラシステムズは、同社のスポット溶接自動検査システムが、進和の構築する検査設備に組み込まれる予定であることを発表した。自動車の車体や、その部品接合に用いるスポット溶接を自動で検査可能なシステムとなる。

» 2022年06月17日 11時30分 公開

[MONOist]

東芝インフラシステムズは2022年5月25日、開発、提案型商社の進和から、スポット溶接自動検査システムを受注したと発表した。進和が構築する検査設備に組み込みを予定している。

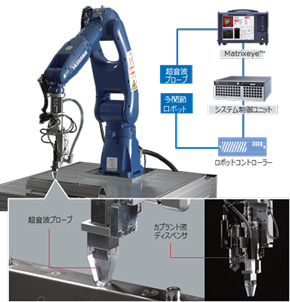

スポット溶接自動検査システムは、自動車の車体やその部品接合に用いるスポット溶接を自動で検査できる。東芝グループが開発した3D超音波非破壊検査装置「Matrixeye」と、検査プローブの最適角度を自動補正する「傾き推定エンジン」を組み込んだロボット制御技術を利用している。

Matrixeyeには、東芝グループ独自の3次元フェーズドアレイ機能を搭載した開口合成法を採用する。超音波の反射データにより、溶接箇所の強度を3D映像で可視化することで、スポット溶接を非破壊検査する。

また、傾き推定エンジンを利用し、Matrixeyeが測定した超音波の反射データから溶接部の傾きを推定する。これによりロボットを自動制御し、人による検査では30〜40秒ほど必要だった測定を最短約3秒に短縮した。

超音波非破壊検査では、超音波をプローブからスポット溶接点に送信し、その反射波から溶接径を測定する。最適な角度でプローブを当てる必要があるが、人による検査は位置合わせに時間がかかり、ばらつきの発生が課題となっていた。

「FAニュース」バックナンバー

- 最高速度5m/sの自由な経路を構築、THKが搬送システム向けガイド受注開始

- 工場データ収集の9割で通信トラブル経験、製造業の現場担当者約1000人調査

- 多種多様なセンサーを統合し、仮想計測も可能なプラットフォームを発表

- 最大4mの長距離検出と、黒色や光沢ワークなども高精度測定を両立

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 電池不要でストリーミング可能な無線規格が国際標準規格に、パナソニックら提案

- FUJI本社に自動化デモライン、検査装置や実装機などM2Mソリューション実演

- プラントの自律運転へ、横河電機が点検ロボットと管理ソフトを統合

- 最新CPUで制御と可視化を統合、ベッコフがスマートHMIの新製品

- CPU演算能力が約2倍に、コンテックが産業用パネルコンピュータ新シリーズ

関連記事

第4次産業革命で変わる検査と品質向上の取り組み

第4次産業革命で変わる検査と品質向上の取り組み

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについて、話題になったトピックなどに応じて解説していきます。第21回となる今回は、IoTやAIを活用することで品質向上への取り組みがどのように変化するのかという点を紹介します。 品質不正問題にどう立ち向かうのか、抜本的解決のカギはIoTと検査自動化

品質不正問題にどう立ち向かうのか、抜本的解決のカギはIoTと検査自動化

2017年の製造業を取り巻く動きの中で、最もネガティブな影響を与えたのが「品質不正」の問題だろう。「日本のモノづくり」のブランド力を著しく傷つけたとされるが、2018年はこの問題にどう対応するのかという点は、全ての製造業の命題である。人手不足が加速する中、解決につながる「仕組み」や「ツール」に注目が集まる1年となる。 IoT時代にどう立ち向かうか、自動検査の位置付けを変えたマインドセット

IoT時代にどう立ち向かうか、自動検査の位置付けを変えたマインドセット

「検査装置は不具合を見つける装置ではなく、不具合を出さないためのものだ」――。基板実装ラインなどで使われる外観検査装置で好調を続けるサキコーポーレーションだが、成功の土台には「マインドセット」の取り方にあったという。サキコーポレーション社長の秋山咲恵氏の講演の内容をお届けする。 進む製造機械の「知能化」、学習済みAIを搭載する動きが拡大へ

進む製造機械の「知能化」、学習済みAIを搭載する動きが拡大へ

AI(人工知能)の活用が広がりを見せている。こうした中で、新たな動きとして定着が進んでいるのが、工作機械や射出成形機など、製造機械へのAI機能の組み込みである。2022年はこうした動きがさらに加速し、AIの学習までを機械メーカーが担って出荷する動きが進む見込みだ。 溶接検査の人員を半減できる、パナソニックが自動外観検査システムを発売

溶接検査の人員を半減できる、パナソニックが自動外観検査システムを発売

パナソニック コネクティッドソリューションズ社は、スタートアップ企業のリンクウィズと共同開発を進めていた溶接外観検査ソリューション「Bead Eye」を2020年5月27日に発売する。パナソニックが開発した学習済みAIエンジンとリンクウィズの3次元データ解析技術を組み合わせることで、さまざまな溶接欠陥を自動で検査できる。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Special ContentsPR

特別協賛PR

スポンサーからのお知らせPR

Special ContentsPR

Pickup ContentsPR

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

Special SitePR

コーナーリンク

あなたにおすすめの記事PR

検査装置部イメージ 出所:東芝インフラシステムズ

検査装置部イメージ 出所:東芝インフラシステムズ