溶接検査の人員を半減できる、パナソニックが自動外観検査システムを発売:検査自動化(1/2 ページ)

パナソニック コネクティッドソリューションズ社は、スタートアップ企業のリンクウィズと共同開発を進めていた溶接外観検査ソリューション「Bead Eye」を2020年5月27日に発売する。パナソニックが開発した学習済みAIエンジンとリンクウィズの3次元データ解析技術を組み合わせることで、さまざまな溶接欠陥を自動で検査できる。

パナソニック コネクティッドソリューションズ(CNS)社は2020年5月20日、オンラインで記者会見を開き、自律型ロボットシステムソフトウェアを手掛けるスタートアップ企業のリンクウィズと共同開発を進めていた溶接外観検査ソリューション「Bead Eye(ビードアイ)」を同年5月27日に発売すると発表した。パナソニックが開発した学習済みAI(人工知能)エンジンとリンクウィズの3次元データ解析技術を組み合わせることで、さまざまな溶接欠陥を自動で検査できる。価格はオープンだが、対応するロボットを含めたシステムの設置や納品までを含めて「ソリューションとしての価格帯は数千万円のオーダー」(パナソニック)になるという。主に、自動車や二輪車の業界向けに展開し、月間生産台数は30台を目標としている。

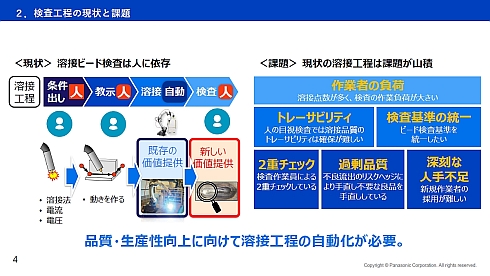

課題が山積する溶接工程

自動車や二輪車のボディーやシャシーなどの製造に用いられる溶接工程は、ロボットによる溶接作業を除いてほとんどが人手に頼っている。特に溶接後に行う検査については、構造の複雑化で増加し続ける溶接点数や漏れをなくすための二重チェックによる作業負荷が大きい。「1人の検査員が1日に何万点もの検査を行っているのが実情。さらに人手不足も深刻で、新人をとれない状況が続いている」(パナソニック CNS社 プロセスオートメーション事業部 プロセスイノベーションセンター 製造プロセスソリューション統括部 ソリューションエンジニアリング3部 MOMビジネス推進3課 主務の伊藤守氏)という。この他にも、人の目視による検査では確保しづらい溶接品質のトレーサビリティーや、溶接ビード(溶接痕の盛り上がり)の検査基準の統一に対する要求もある。

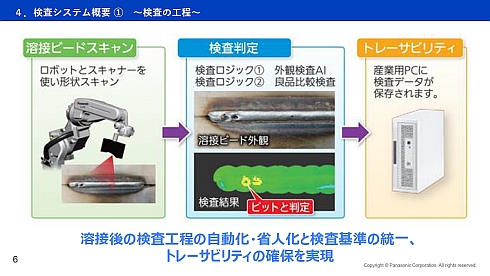

Bead Eyeは、溶接検査の自動化によってこれらの課題を解決することを目的に開発された。システム構成としては、スキャナーを装着したパナソニックのロボットで溶接ビードをスキャンし、そのスキャン画像を使って検査判定を行う。

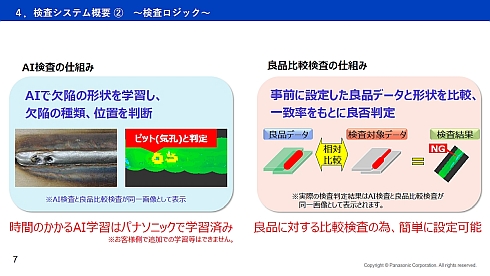

競合の外観検査システムとの差別化ポイントになっているのが、検査判定に用いるロジックである。パナソニックが開発した学習済みAIによる「AI検査」と、リンクウィズの3次元データ解析技術を用いた「良品比較検査」を同時に行う。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「2027年にヒト3割、ロボット7割」モノづくり企業花王が描くスマート工場

- 「新しい機械を買うな!」工程並べ替えで生産増をかなえる「IEの魔術」とは

- 工作機械が30台集結、ニデックが共創型技術拠点を滋賀に開設

- 三菱電機が大形ファイバーレーザー導入事例を初公開、自動化装置で夜間無人運転も

- 元旦に起きた事件

- 1.1秒に1個のブレーカー、4万の品番 パナソニック電気の見張り番のモノづくり

- アマダがフジタなどと共同で湘南ベルマーレの株式取得、RIZAPより譲渡

- 「ロボットが主役になる必要はない」ヒト型ロボット国内パイオニアの哲学と挑戦

- プラントの自律運転へ、横河電機が点検ロボットと管理ソフトを統合

- なぜ今、ロボットオフラインティーチングが注目されるのか

コーナーリンク